Попередня сторінка: 2.13. Постійні цикли (ПЦ)

Наступна сторінка: 2.15. Оптимізація програмування: повтор ...

Зміст

2.14.1. Технологічний регламент, план операції

2.14.2. Постійні свердлильні цикли G81-G89

2.14.3. Налагоджування обробки отворів, розробка програми

2.14.1. Технологічний регламент, план операції

Свердління — одна з найпопулярніших операцій механічної обробки. За призначенням розрізняють такі основні види отворів:

— кріпильні отвори без різьби і з різьбою;

— точні посадочні отвори в корпусних деталях, точність виконання яких впливає на працездатність і довговічність вузла. Часто такі отвори розташовані в протилежних стінках корпусу, мають відповідати жорстким вимогам до спів-вісності й точного координатного розташування один відносно одного;

— отвори — канали для чогось;

— допоміжні — для підходу до потрібної поверхні та ін.

За формою отвори бувають: циліндричні, конічні, гладкі, різьбові, ступінчасті, з канавками, з карманами, різної довжини та діаметра.

Від перелічених факторів залежать технологія обробки отвору й вибір інструмента.

Наприклад, під час свердління ступінчастих отворів рекомендується спочатку свердлити отвори більшого діаметра з метою скорочення робочого ходу наступного свердла меншого діаметра. Однак у разі вимог до співвісності ступенів обробку отворів краще починати свердлом меншого діаметра. Співвісність гарантується також виконанням обробки комбінованим свердлом, коли водночас обробляються отвори обох ступенів. Обробку співвісних отворів у

протилежних стінках корпусних деталей здійснюють консольним інструментом з керованим програмою поворотом стола на 180°, співвісність залежить від точності установки деталі й точності повороту стола. Похибка повороту не повинна перебільшувати половини допуску на співвісність. Часто в конструкції деталі закладено жорсткі вимоги до співвісності отвору й зовнішнього діаметра, що в ході обробки часто є проблемою. В даному разі технологічний процес треба будувати таким чином, щоб спочатку остаточно оброблювався отвір, а потім, на оправці, зовнішня поверхня.

Характеристики різального інструмента для обробки отворів обирають залежно від оброблюваного матеріалу за каталогами фірм-виробників згідно з рекомендаціями ISO.

Для підвищення стійкості свердла змінюють режими обробки у програмі в місцях стрибкоподібної зміни навантаження — при виході свердла з отвору зменшують подачу вдвічі. Під час фрезерування кірки литва зменшують оберти типі йде ля на вході й виході з отвору в 1,3—1,5 раза.

Залежно від діаметра отвору, його довжини, вимог до точності й шорсткості поверхні, матеріалу заготовки, його твердості, наявного обладнання й інструментів існують усталені технологічні регламенти обробки, які можуть містити в необхідних комбінаціях такі операції обробки поверхні отвору: центрування (центрувальне свердло), свердління, глибоке свердління, розсвердлювання (свердло, спеціальне свердло для глибокого свердління), зенкерування (зенкер), розфрезеровування (фреза), цекування (цеківка), зенкування (зенківка), розвірчування попереднє, напівфінішне, остаточне (розвертка), нарізання різьби (мітчик, різець, спеціальна фреза), розточування чорнове, попереднє, остаточне (різець), безстружкове формування отвору — прошивка, пробивка, дорнування (прошивка, дорн), калібрування кулькою, розкатування, протягування (протяжка), шліфування (шліфувальний круг), хонінгування (хон), притирання (при-тир), полірування (абразивні шкірки, пелюсткові абразивні круги на гнучкій основі, абразивна повсть, паста тощо).

Обробка одного отвору, особливо високоточного, може потребувати до 6-8 інструментів, які рухаються під час обробки, практично, по одній траєкторії. Тому в пристроях ЧПК створено математичне забезпечення цих рухів від одного кадру — свердлильні цикли.

Свердлильні цикли використовуються на верстатах з ЧПК із револьверними головками на 6, 8, 12 інструментів та оброблювальних центрах з магазинами на ЗО, 60, 80, 100 інструментів. Для обробки отворів на верстаті з ЧПК технологічний регламент та план операції, з метою дотримання вимог креслення чи операційної карти, формується з огляду на кількість інструментів, що вміщує магазин верстата. Якщо для формування отворів потрібно більше інструментів, ніж міститься в магазині, то переглядають технологічний регламент обробки кожного отвору, використовують комбінований інструмент, змінюють план операції — розбивають ΰ на декілька.

Залежно від кількості отворів, відстані між ними й заданої точності розташування застосовують два основні варіанти обробки отворів на верстатах з ЧПК:

паралельна обробка — кожним інструментом обробляють усі однакові отвори; потім інструмент замінюють на наступний і цикл повторюють;

послідовна обробка — кожен отвір обробляють усіма передбаченими технологічним регламентом інструментами, після чого позиціонують деталь для обробки наступного отвору, і так до останнього.

Варіант обробки вибирають із порівняльного розрахунку трудомісткості й вимог до точності позиціонування. Як правило, отвори, розташовані далеко один від одного та з жорсткими вимогами до міжцентрової відстані, обробляють послідовно. Неточні отвори під деталі кріплення — паралельно. Часто схеми комбінують: попередню обробку (центрування, свердління, зенкерування, чорнове розточування, фрезерування, зенкування, цекування) виконують паралельно. На ОЦ перед цим, як правило, додається ще фрезерування поверхні. Остаточну обробку (розвірчування, розточування) виконують послідовно, використовуючи для точного позиціонування команду G09. Цю схему обробки називають змішаною. В усіх випадках при виборі схеми обробки враховують трудомісткість процесу за різними варіантами, яку або розраховують, або встановлюють хронометражем через стрічковий час.

Програмування обробки отворів на верстатах, оснащених сучасними пристроями ЧПК, наприклад «Power Mill», забезпечує автоматичний розрахунок схеми обходу отворів з мінімальними затратами часу на переміщення.

2.14.2. Постійні свердлильні цикли G81-G89

Постійні свердлильні цикли G81-G89 призначені для керування рухами органів верстата по осі Z і роботою головного приводу за строгою програмою, закладеною в циклі пристроєм ЧПК. Програма постійного циклу складається з послідовності переміщень, пов’язаних з підведенням інструмента прискореним рухом до поверхні обробки, обробкою деталі на задану глибину на робочій подачі, виходом з деталі відразу після закінчення обробки або через задану паузу робочим ходом, прискореним рухом чи ручним відводом. Швидкість різання або оберти шпінделя задаються в кадрі перед тим, що містить ПЦ. Постійні цикли складаються з етапів (рис. 2.20).

1 — позиціонування по осях X і Y;

2 — прискорений рух по Z до точки А (початок обробки отвору);

3 — обробка отвору;

4 — дії після обробки (можлива пауза);

5 — вихід інструмента в точку В (кінець обробки отвору);

6 — вихід прискореним рухом у початкову точку або нульову площину по Z.

Постійні цикли в ПЧПК 2С-42 програмуються як в абсолютній (G90), так і у відносній (G91) системі координат. Діють постійні цикли свердління до відміни командою G80.

Формат кадру:

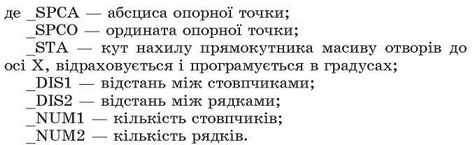

(G81-G89)X...Y...Z...A...B...Q...U...F..., де G81-G89 — команда, що визначає цикл залежно від виду обробки отвору;

X, Y — координати вихідної точки в площині XY;

А — відстань від нульової площини по Z до точки початку обробки;

В — відстань від кінцевої точки обробки до точки по Z, куди відводиться інструмент для переходу до наступного отвору;

Q — глибина свердління до технологічного відводу свердла в циклах глибокого свердління;

U — пауза наприкінці робочого ходу, секунд;

F — подача обробки.

Розглянемо постійні свердлильні цикли G81-G89 докладніше (див. рис. 2.21).

Рис. 2.21. Постійні цикли свердління G81, G82, G83, різенарізання G84, розвірчування G85, розточування G86, чистового розточування G87, чистового розвірчування G88, G89

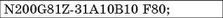

Постійні цикли свердління G81 і G82 включають прискорений рух у точку А, обробку на глибину Z, вихід прискореним рухом у точку В. Формат циклу: G81(G82) X...Y...Z...A...B...(U)...F...;

У ПЦ G82 інструмент після виходу в точку Z деякий час (пауза U) обертається без переміщення. Це використовується в центрувальній операції для якіснішого формування напрямної фаски.

Цикл G82 використовується також для свердління глухих отворів, оскільки можливість паузи наприкінці обробки створює умови для кращого відведення стружки з дна отвору.

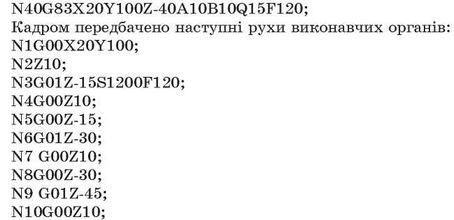

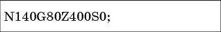

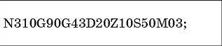

Приклад програмування:

N20G81X5Y150Z-15A10B5F120;

Кадром N20 передбачено наступні рухи виконавчих органів:

N1G00X5Y150 — прискорений рух у координату свердління;

N2Z10 — прискорений рух у точку А;

N3G01Z-15S1200F120 — робочий рух свердління отвору;

N4G00Z5 — прискорений рух у точку В.

У циклі G82, з тими ж рухами свердла, наприкінці робочого ходу буде витримка U, значення якої вводиться з пульта ПЧПК.

Постійний цикл глибокого свердління G83 використовується для свердління отворів, глибина яких становить більше ніж 4*5 діаметрів.

Формат циклу: G83X...Y...Z...A...B...Q...F...; де Q — робочий хід інструмента, після якого він виходить з деталі в точку А для звільнення від стружки та стружко-ламання. Повернення до місця різання відбувається прискорено на величину Q-d; d — недобіг, вводиться з пульта ПЧПК, становить 1,0*1,5 мм.

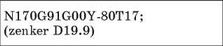

Приклад програмування:

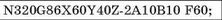

Постійний цикл нарізання різьби G84 включає нарізання різьби від точки А до точки Z з обертанням типі йде ля за стрілкою годинника (різьба права (МОЗ)); реверс шпін-деля після досягнення точки Z (М04), вихід на робочій подачі в точку В, реверс шпінделя (МОЗ). Для лівої різьби всі обертання шпінделя — у протилежний бік.

Формат циклу: G84X...Y...Z...A...B...F...;

Якщо оброблюється кілька отворів з однаковою різьбою і відстань між ними мала, то для того, щоб типі ндель встиг поміняти оберти в протилежному напрямі, програмують кадр з паузою:

G04 X...

Постійний цикл розвірчування G85 характеризується тим, що з точки Z у точку В розвертка виходить на робочій подачі, щоб не подряпати поверхню.

Формат циклу: G85X...Y...Z...A...B... F...;

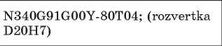

Постійний цикл розточування G86 особливий тим, що, досягаючи точки Z, обертання типі йде ля зупиняється. Використовується цикл для попередньої обробки. На поверхні отвору може залишитися слід від різця після його виходу з отвору.

Формат циклу: G86X...Y...Z...A...B... F...;

Постійний цикл чистове розточування G87. Після досягнення різцем точки Z обертання типі йде ля зупиняється. Система автоматично переходить у режим «ручне управління». Оператор відводить різець від оброблюваної поверхні і вручну виводить його з деталі. Потім, натискаючи кнопку «пуск», переводить систему в автоматичний режим — інструмент повертається в точку А.

Формат циклу: G87X...Y...Z...A... F...;

Постійний цикл чистове розвірчування G88 аналогічний циклу G87, відрізняється тим, що перед зупинкою шпінделя інструмент упродовж паузи U обертається. Відбувається додаткове зачищення поверхні.

Формат циклу: G88X...Y...Z...A...B... F...;

Постійний цикл чистове розвірчування G89 аналогічний ПЦ G88, відрізняється тим, що після витримки паузи наприкінці ходу інструмент, не зупиняючись, в автоматичному режимі виходить у точку В.

Формат циклу: G89X...Y...Z...A...B... F...;

2.14.3. Налагоджування обробки отворів, розробка програми

Налагоджування обробки отворів відбувається в порядку:

1. Аналіз креслення або операційного ескізу, розробка технологічного регламенту обробки кожного виду отворів, запланованих до обробки, залежно від вимог до їх геометричної точності, шорсткості поверхні, відстані між ними й точності розташування. Складання плану операції, занесення до карти наладки.

2. Вибір інструменту, огляд, контроль на придатність, складання інструментальних блоків, вибір номерів гнізд (коректорів довжини), розміщення в гніздах інструментального магазину. В ручному режимі введення корекції по Z на

кожний інструмент («прив’язка» інструмента). Занесення до карти наладки.

3. Вибір послідовності обробки отворів (паралельна схема, послідовна, змішана) — на ескізі помічають опорні точки в послідовності обробки на всіх переходах.

4. Призначення системи координат, за потреби — розрахунок координат кожного отвору в обраній системі.

5. Розробка тексту програми, відпрацювання програми на комп’ютері, верифікація, заведення в пристрій ЧПК, відпрацювання на верстаті в ручному режимі.

6. Обробка в покадровому режимі першої деталі, контроль, здавання контролеру. Внесення поправок до програми та наладки (за потреби).

7. Обробка партії деталей.

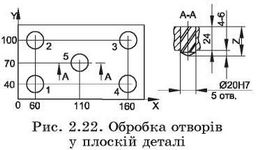

Приклад 1. Потрібно виконати обробку п’яти отворів

у плоскій

деталі (див. рис. 2.22).

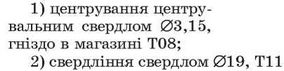

Складаємо технологічний регламент обробки, вибираємо інструмент:

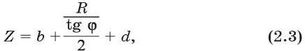

Для визначення глибини свердління (координата Z) скористаємося відомою формулою:

де b — довжина циліндричної частини отвору, в нашому випадку — 24 мм;

R — радіус свердла, R = 19/2 = 9,5 мм; ф — кут при вершині свердла, стандартне значення 118°; tg 59° = 1,664;

d — перебіг циліндричної частини свердла, приймають у межах 1,0-5-1,5 мм;

тоді Z = 24 + 9,5/1,664 + 1,0 = 31 мм;

Відбираємо інструмент, закріплюємо в базових оправках, розташовуємо в інструментальному магазині у призначених гніздах, заносимо до карти наладки.

Виконуємо «прив’язку» інструментів по Z, вносимо значення корекцій до коректорів і карти наладки.

Призначаємо режим обробки кожним інструментом. Заносимо в карту наладки.

Відстані між отворами незначні й не потребують переміщень підвищеної точності, тому обираємо паралельну схему обробки.

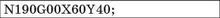

Визначаємо і програмуємо систему координат деталі в системі координат верстата (рис. 2.22).

Розробляємо і заносимо у ПЧПК текст програми (табл. 2.5):

Таблиця 2.5

|

Кадр |

Програмовані дії |

|

|

|

|

|

Вихід в постійні точки верстата |

|

Зміщення початку відліку. Встановлення нульової точки деталі |

|

Орієнтація шпінделя, пошук та підготовка для завантаження в маніпулятор інструмента |

|

Виїзд в позицію заміни інструмента |

|

Заміна інструмента (в шпінделі центрувальне свердло 03,15), повернення попереднього інструмента в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — свердла 019 |

|

Корекція довжини інструмента — центрувального свердла, призначення режимів обробки |

|

Вихід в координату отвору 1 |

|

Центрування отвору 1 |

|

Центрування отвору 2 |

|

Центрування отвору 3 |

|

Центрування отвору 4 |

Продовження табл. 2.5

|

Кадр |

Програмовані дії |

|

Центрування отвору 5 |

|

Скасування циклу G82, кутова орієнтація шпінделя |

|

Виїзд в позицію заміни інструмента |

|

Заміна інструмента на свердло 019, повернення в магазин свердла 03,15 |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор зенкера |

|

Корекція довжини інструмента — свердла 019, призначення режимів обробки |

|

Виїзд в координату отвору 1 |

|

Свердління отвору 1 по циклу G81 |

|

Повтор кадрів: повтор операції свердління отворів 2-5, скасування циклу G81, виїзд в позицію заміни інструмента, заміна свердла 019 на зенкер 019,9; повернення в магазин свердла 019 |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — зенківки 024 |

|

Корекція довжини інструмента — зенкера 019,9, призначення режимів обробки |

|

Зенкерування отвору 1 за циклом G81 |

|

Повтор кадрів: повтор операції зенкерування отворів 2-5, скасування циклу G81, виїзд в позицію заміни інструмента, заміна зенкера на зенківку 024, повернення зенкера в гніздо магазину |

|

Виїзд з позиції заміни інструмента, пошук та підготовка для завантаження в маніпулятор розвертки 019,95 |

|

Корекція довжини інструмента — зенківки, призначення режимів обробки |

|

Зенкування фаски отвору 1 за циклом G81 |

|

Повтор кадрів: повтор операції зенкування отворів 2-5, скасування циклу G81, виїзд в позицію заміни інструмента, заміна зенківки на роз-вертку 019,95, повернення зенківки в магазин |

Закінчення табл. 2.5

|

Кадр |

Програмовані дії |

|

Виїзд з позиції заміни інструмента, пошук та підготовка для завантаження в маніпулятор розвертки 019,98 |

|

Корекція довжини інструмента — розвертки, призначення режимів обробки |

|

Розвірчування отвору 1 за циклом G86 |

|

Повтор кадрів: повтор операції розвірчування отворів 2-5, скасування циклу G86, виїзд в позицію заміни інструмента, заміна розвертки 019,95 на розвертку 019,98, повернення розвертки 019,95 в магазин |

|

Виїзд з позиції заміни інструмента, пошук та підготовка для завантаження в маніпулятор розвертки 02ОН7 |

|

Корекція довжини інструмента — розвертки 019,98, призначення режимів обробки |

|

Розвірчування отвору 1 за циклом G86 |

|

Повтор кадрів: повтор операції розвірчування отворів 2-5, скасування циклу G86, виїзд в позицію заміни інструмента, заміна розвертки 019,98 на розвертку 02ОН7, повернення розвертки 019,98 у своє гніздо в магазині |

|

Виїзд з позиції заміни інструмента, пошук та підготовка для завантаження в маніпулятор центрувального свердла для початку обробки наступної деталі |

|

Корекція довжини інструмента — розвертки 02ОН7, призначення режимів обробки |

|

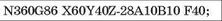

Розвірчування отвору 1 за циклом G89 |

|

Повтор кадрів: повтор операції розвірчування отворів 2-5, скасування циклу G89 |

|

Кінець програми з поверненням системи у стан початку обробки |

Після розробки програму заводимо в ПЧПК, виконуємо покадрове відпрацювання, контролюємо обробку першої деталі, здаємо контролеру, обробляємо партію.

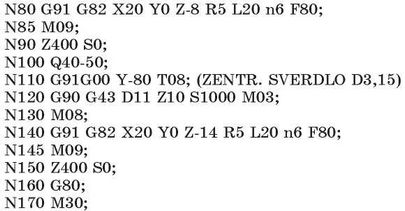

Приклад 2. Потрібно виконати свердління отворів у деталі «плита», виготовленої зі сталі Ст45, товщиною 15 мм, на верстаті 2254 МФ4 (рис. 2.23).

План операції: центрувати всі отвори; свердлити два отвори

свердлити шість

отворів

зняти фаски.

Після вибору системи координат обираємо і розташовуємо в магазині інструмент, визначаємо значення корекції довжини для кожного, заносимо до коректорів за номером гнізда в магазині.

Встановлюємо режими обробки. Складаємо керуючу програму:

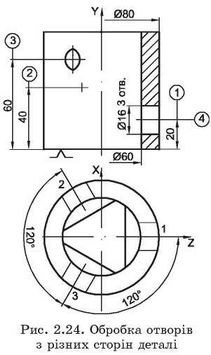

Приклад 3. Розглянемо обробку отворів з різних сторін деталі на верстаті 2204ВМФ4 з використанням поворотного стола. В гладкій втулці (рис. 2.24) потрібно просвердлити три поперечні отвори

розташовані на різній відстані від торця втулки і через 120° по колу від ΰ осі.

Технологічний регламент обробки:

1) центрування отвору 1 центрувальним свердлом

2) свердління отвору 1 свердлом

Переходи повторити в координатах отворів 2 і 3.

Для обробки закріплюємо деталь на розтискній оправці, де для виходу свердла відфре-зеровані під кутом 120° лиски. Оправку попередньо встановлюємо й виставляємо співвісно зі столом, як у прикладі, розглянутому в параграфі 2.4. Лиска для виходу свердла виставлена паралельно осі X.

Щоб виставити деталь відносно осі X, підводимо закріплену в шпінделі оправку по осі У на задану відстань (20 мм) від базової площини і перевіряємо цю відстань універсальними засобами. За результатами корегуємо положення початку

системи координат XY деталі. «Прив’язуємо» зібрані з базовою оправкою свердла по осі Z (в ручному режимі торкаємося кожним оброблюваної поверхні, показання монітора заносимо до відповідного коректора). Визначаємо положення шпінделя по осі Z перед початком робочого ходу (Z + 10).

Програму обробки наведено в табл. 2.6

Таблиця 2.6

|

Кадр |

Програмовані дії |

|

Обробка трьох отворів 016 на втулці |

|

|

|

|

Вихід в постійні точки верстата |

|

Кутова орієнтація стола, призначення початку координат деталі по всіх осях, вихід в точку обробки отвору 1, відстань (1) |

|

Затискання стола |

|

Орієнтація шпінделя, пошук та підготовка для завантаження в маніпулятор інструмента |

|

Виїзд в позицію заміни інструмента |

|

Заміна інструмента (в шпінделі центрувальне свердло 03,15). Повернення вилученого зі шпінделя інструмента у своє гніздо в магазині |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — свердла 016 |

|

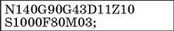

Корекція довжини інструмента — центрувального свердла, призначення режимів обробки |

|

Центрування отвору 1 |

|

Зняття корекції, відведення стола |

|

Повторення кадрів 50—60. Заміна інструмента в шпінделі |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — свердла 03,15 |

|

Корекція довжини свердла 016, призначення режимів обробки |

|

Свердління отвору 1 016 — поверхня (4) |

|

Зняття корекції, відведення стола |

|

Поворот стола на 120° за стрілкою годинника |

|

Затискання стола |

|

Виїзд в координату обробки отвору 2, відстань (2) |

|

Повтор кадрів — свердління отвору 016 |

Закінчення табл. 2.6

|

Кадр |

Програмовані дії |

|

Поворот стола на 240° за стрілкою годинника |

|

Затискання стола |

|

Виїзд в координату обробки отвору 3, відстань (3) |

|

Повтор кадрів — свердління отвору 016 — поверхня (4) |

|

Кінець програми з поверненням системи в стан початку обробки |

Якщо оброблювані поверхні з різних сторін деталі розташовані на різних відстанях по осі Z, налагодження і «прив’язка» інструмента по довжині виконуються для кожної сторони окремо. Однакові інструменти або дублюють, якщо дозволяє кількість гнізд у магазині й наявність інструментів, або враховують довжину для кожної сторони значенням координати Z при підведенні до оброблюваної поверхні.

Якщо оброблювана деталь масивна, завантажується на стіл верстата підйомним механізмом, то найбільш раціонально виконувати налагодження на обробку кожної сторони такої деталі окремо, виставляючи ΰ положення поворотом стола виходячи з реального розташування на столі верстата.

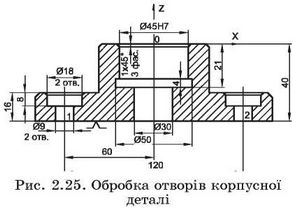

Виставивши корпусну деталь на верстаті, з однієї установки виконують усі види обробок, передбачені технологічним

процесом. Отвори обробляють послідовно, в напрямку від основних високоточних до кріпильних, інших допоміжних. На перших переходах (центрування, чорнове свердління) можуть оброблюватися паралельно всі отвори (рис. 2.25).

Приклад 4. Потрібно виконати обробку отворів корпусної деталі. Заготовка — остаточно оброблена по зовнішніх поверхнях деталь, виготовлена зі сталі Ст45.

Складаємо технологічний регламент обробки, вибираємо інструмент:

1) призначити початок координат на осі отвору 045Н7 (виставляємо по зовнішньому діаметру) в його верхньому торці;

2) центрувати всі отвори свердлом центрувальним 03,15, Т08;

3) свердлити 030 остаточно, свердло 030, ТИ;

4) фрезерувати 045Н7 до 040 на глибину 20,5 фрезою циліндричною 020, Т17;

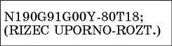

5) розточити 045Н7 до 044,2 на глибину 20,8 різцем упорно-розточувальним, Т18;

6) прорізати канавку 050 остаточно, витримати глибину 21+0,3 різцем самовисувним канавковим, Т20;

7) розточити отвір 045Н7 на глибину 20 остаточно різцем упорно-розточувальним, Т21;

8) свердлити два отвори 09 свердлом 09, Т25;

9) цекувати два отвори 018 цеківкою 018, Т27;

10) зенкувати фаски 1x45° на отворах 018 зенківкою 020, Т29.

Програму обробки наведено в табл. 2.7.

Таблиця 2.7

|

Кадр |

Програмовані дії |

|

% % 44; (FLANEZ) |

|

|

N10G29; |

Вихід в постійні точки верстата |

|

N20G71X0Y0Z10; |

Зміщення початку відліку. Встановлення нульової точки деталі |

|

N30S0T08; (zentr. sverdlo D3.15) |

Орієнтація шпінделя, пошук та підготовка для завантаження в маніпулятор інструмента |

|

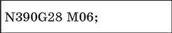

N40G28 М06; |

Заміна інструмента (в шпінделі центрувальне свердло 03,15) |

|

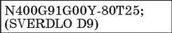

N60G91Y-80T11; (sverdlo D30) |

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — свердла 030 |

|

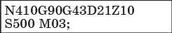

N70G00G90G43D08Z10 S1250M03 М08; |

Корекція довжини інструмента — центрувального свердла, призначення режимів обробки |

|

N80G82Z-10A5B5 F100; |

Центрування отвору 030 |

|

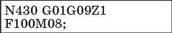

N90 G00X-60; |

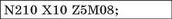

Виїзд в координату отвору 1 |

|

N100G82Z-35A-23B5F0,1; |

Центрування отвору 1 09 |

|

N110G00X60; |

Центрування отвору 2 09 |

|

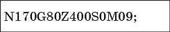

N120G80Z400S0M09; |

Відхід по Z, скасування циклу G82, кутова орієнтація шпінделя |

Продовження табл. 2.7

|

Кадр |

Програмовані дії |

|

Заміна інструмента на свердло 030, повернення свердла 03,15 в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор фрези |

|

Корекція довжини інструмента — свердла 030, призначення режимів обробки |

|

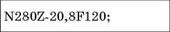

Свердління отвору 030 за циклом G81 |

|

Відхід по Z, скасування циклу G81, кутова орієнтація шпінделя |

|

Заміна інструмента на фрезу, повернення свердла 030 в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор упорно-розточувального попереднього різця |

|

Корекція довжини фрези, призначення режимів обробки |

|

Підведення фрези у вихідну точку |

|

Фрезерування отвору до 040 гвинтовою інтерполяцією за стрілкою годинника |

|

Відхід по Z, кутова орієнтація шпінделя |

|

Заміна інструмента на упорно-розточувальний різець попередній, повернення фрези 030 в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження канавкового різця |

|

Корекція довжини упорно-розточувального різця, призначення режимів обробки |

|

Підведення різця в початок обробки |

|

Розточування отвору до 044,2 довжиною 20,8 |

|

Відвід різця по Z, кутова орієнтація шпінделя |

|

Заміна інструмента на самовисувний канав-ковий різець, повернення упорно-розточувального різця в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор упорно-розточувального остаточного різця |

|

Корекція довжини самовисувного канавкового різця |

|

Підведення різця до деталі |

|

Підведення різця в точку початку обробки |

Продовження табл. 2.7

|

Кадр |

Програмовані дії |

|

Розточування канавки |

|

Виведення різця з канавки |

|

Відвід по Z, кутова орієнтація шпінделя |

|

Заміна інструмента на упорно-розточувальний різець остаточний |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження свердла 09 |

|

Корекція довжини упорно-розточувального різця, призначення режимів обробки |

|

Підведення різця до деталі |

|

Підведення різця в початок обробки |

|

Розточування отвору 045Н7 остаточне |

|

Відвід різця по Z, кутова орієнтація шпін-деля |

|

Заміна інструмента (в шпінделі свердло 09) |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — цеківки 018 |

|

Корекція довжини інструмента — свердла 09, призначення режимів обробки |

|

Виїзд в координату отвору 1 |

|

Свердління отвору 1 09 |

|

Свердління отвору 2 09 |

|

Відхід по Z, скасування циклу G81, кутова орієнтація шпінделя |

|

Заміна інструмента на цеківку 018, повернення свердла 09 в магазин |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — зенківки 020 |

|

Корекція довжини інструмента — цеківки 018, призначення режимів обробки |

|

Виїзд в координату отвору 1 |

|

Цекування отвору 1 018 |

|

Цекування отвору 2 09 |

|

Відхід по Z, скасування циклу G81, кутова орієнтація шпінделя |

|

Заміна інструмента на зенківку 020, повернення цеківки 018 в магазин |

Закінчення табл. 2.7

|

Кадр |

Програмовані дії |

|

Виїзд з позиції заміни, пошук та підготовка для завантаження в маніпулятор наступного інструмента — центрувального свердла 03,15 |

|

Корекція довжини інструмента — зенківки 020, призначення режимів обробки |

|

Виїзд в координату отвору 1 |

|

Зенкування фаски на отворі 1 018 |

|

Зенкування фаски на отворі 2 018 |

|

Відхід по Ζ, скасування циклу G81, кутова орієнтація шпінделя |

|

Зупинка шпінделя, знімання деталі |

|

Кінець програми |

Якщо ОЦ обладнаний пристроєм ЧПК «FANUK», можна за спеціальною програмою виконувати обробку ланцюжка однакових отворів (див. рис. 2.26).

Формат кадру: G91 G81 X...Y...Z...R...L...n...F; Позначення функцій, як у 2С-42, а параметри: R — відіграє роль А і В у 2С-42;

L — відстань між отворами; η — кількість отворів.

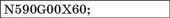

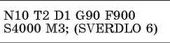

Приклад 5. Розглянемо програму обробки шести отворів у плоскій деталі, виготовленій зі сталі СтЗ, товщиною 10 мм.

Для використання можливості ланцюжкового програмування виносимо початок координат на відстань L від першого отвору, тоді програма буде такою:

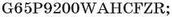

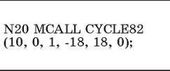

Програмування обробки отворів у полярній системі координат на ОЦ 2204ВМФ4 з пристроєм ЧПК «FANUK» (див. рис. 2.27) найчастіше використовується для свердління кріпильних отворів на круглих деталях типу кришки. Для цього в ПЧПК «FANUK» передбачено спеціальну макропрограму з номером Р9200, G65 — команда переходу до полярного відліку координат.

Формат кадру:

де Р9200 — номер макропрограми;

W — радіус кола, на якому розташовані отвори;

А — початковий кут між отвором 1 і віссю координат X;

Н — число отворів;

С — номер постійного свердлильного циклу, який треба застосувати;

F — подача;

Z — глибина свердління;

R — координата по Z підходу до оброблюваної поверхні прискореним рухом.

Початок координат завжди міститься на осі кола розташування отворів.

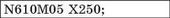

Приклад 6. З урахуванням викладеного розглянемо обробку деталі, виготовленої зі сталі Ст45, товщиною 6 мм. Враховуючи незначну товщину деталі й невелику точність розташування отворів, виконуватимемо відразу остаточне

свердління отворів 016 мм без попереднього центрування. Програма матиме вигляд:

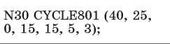

Приклад 7. Програмування обробки прямокутного масиву («решітки») отворів розглянемо для верстата з системою ЧПК «Sinumeric». В цій системі таку обробку можна виконати за допомогою циклу CYCLE801, згідно з яким в програмі вказуються координати опорної точки — вісь отвору масиву, від якої відраховуються відстані між стовпчиками та рядками (рис. 2.28, а), їх кількість та кут нахилу «решітки» до осі абсцис.

Розміри отвору і технічні вимоги забезпечуються через введення в програму модальних циклів його обробки. Якщо для обробки отвору треба задіяти кілька свердлильних циклів, вони використовуються в необхідній послідовності з обходом масиву кожним інструментом за циклом CYCLE801.

Цикл CYCLE801 самостійно визначає послідовність обробки отворів так, щоб мінімізувати холості пробіги між ними. Координати опорної точки відраховуються від останньої координати в програмі перед початком обробки масиву.

В табл. 2.8 наведено фрагмент програми свердління прямокутного масиву з 15 отворів діаметром 6 мм (див. рис. 2.28, б) на верстаті з пристроєм ЧПК «Sinumeric-840», відстань до опорної точки О(Х40; Y25), кут нахилу до осі X — 0°, відстань між стовпчиками — 15 мм, між рядками — 15 мм, кількість стовпчиків — 5, рядків — 3.

Таблиця 2.8

|

Кадр |

Програмовані дії |

|

Абсолютна система координат. Вибір інструмента, призначення режимів різання |

|

Свердлильний цикл G82. А=10, початок свердління Z=0, відступ від нульової площини на безпечну відстань 1 мм, глибина свердління 18 мм, витримка в кінці ходу 0 с |

|

В дужках вказані вищезазначені параметри розташування отворів |

|

Кінець програми

|

Це матеріал з підручника "Основи обробки та програмування на верстатах з числовим програмним керуванням" Онофрейчук 2019

Наступна сторінка: 2.15. Оптимізація програмування: повтор ...