Попередня сторінка: 2.24. Високошвидкісна обробка (ВШО)

Наступна сторінка: 2.26. Робота пристрою ЧПК 2С-42

Роботизований технологічний комплекс (РТК) — це виробнича система, в якій діюче обладнання, пристрої, оснащення, транспортні, контрольні механізми і роботи реалізують усю технологію виробництва, за винятком функцій управління та контролю, які виконує людина. Керування РТК відбувається за програмою від єдиного центру і здійснюється тим самим G-кодом. Сучасні РТК призначені для виконання багаторазово повторюваних операцій. Розглянемо найбільш поширені галузі застосування РТК.

1. Зварювання. Зварювальний робот — це пристрій з механічною рукою, яка виконує основну роботу зварювання. Керування «рукою» дистанційне. Крім основного достоїнства — звільнення людини від небезпечної роботи, зварювальні роботи мають ще такі переваги:

— краща якість зварювання;

— більша швидкість, тобто вища продуктивність обробки;

— точніше прокладання шва, отже, менший процент браку;

— вища стабільність результату — виключено вплив на якість людського чинника;

— можливість зварювати в недоступних для людини місцях.

2. Автомобільна промисловість. Уздовж складального конвеєра розташовані роботи-маніпулятори, які виконують захоплювання та переміщення в потрібну точку деталей і вузлів. Застосовуються також вимірювальні пристрої — автомати для контролю якості та пристрої — автомати для сортування.

3. Виробництво підшипників здійснюється, практично, заводом-автоматом, де всі процеси — від заготовки до вихідного контролю, складання та пакування — автоматизовані.

4. У металургійні промисловості широковідомі лінії безперервного литва, роботизовані комплекси литва під тиском, різання й розкрою металу, роботи-формувальники, маніпулятори рознесення ковшів з рідким металом тощо.

5. Хімічна й нафтогазова промисловість через особливу небезпеку праці мають високий ступінь автоматизації контролю навколишнього середовища, вловлювання газів, пилу, контролю стану продуктопроводів. Корозія труб від агресивних речовин може призвести до витоків, тому науковці впроваджують нанороботи з мікроскопічними камерами нагляду і датчиками, які, самостійно рухаючись по трубах, передають інформацію про їх стан.

6. Відома роль роботів у легкій промисловості — фасу-вання, пакування, складування продукції, автоматизовані технологічні лінії виробництва. Тут найбільше автоматизованих ліній з маніпуляторами-роботами.

Розглянута роботизація стала можливою завдяки високому програмному забезпеченню, яке, постійно удосконалюючись, практично, створило механізми, наділені інтелектом, що замінили людину в найбільш трудомістких, важких і небезпечних галузях.

Розглянемо найпоширеніші випадки використання РТК у механообробці.

Організація роботи двох токарних верстатів із переміщенням маніпулятором заготовки з одного верстата на другий. Усі механізми працюють від одного пристрою ЧПК. Верстати розташовані один навпроти одного. На першому деталь оброблюється з однієї сторони, на другому — з другої. Завдання програміста-технолога і наладчика — розподілити обробку за стрічковим часом так, щоб він був приблизно однаковим для обох верстатів. Відомі токарні РТК на базі двотттпі ндельних токарних верстатів з ЧПК із двома восьмипозиційними револьверними головками, які одночасно оброблюють дві деталі. За такт з верстата сходить повністю оброблена з двох сторін деталь. Для цього спеціальний маніпулятор забезпечує установку та пере-установку деталі. Поворотний пристрій маніпулятора повертає заготовку на 180° під час переміщення з першого на другий шпіндель.

Роботизований комплекс РТК 16Κ20Φ3Ρ132 призначений для обробки деталей типу «вал» або «фланець» вагою до 5 кг, діаметром 20-M50 мм, довжиною до 500 мм з двох установок. Роботи виконуються за допомогою промислового робота М10П.62.01. Система ЧПК ПР — «Контур 1.03». Кількість програмованих координат робота — шість [21].

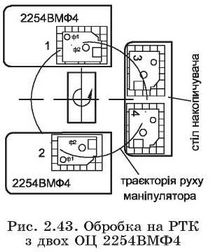

Робота літі, що складається з двох ОЦ 2254ВМФ4, для обробки корпусних деталей. Розподіл роботи між оброблю-вальними центрами: чорнова і чистова обробка. Стрічковий час приблизно однаковий. Між верстатами і столом операційного накопичувана рухається керований від програми маніпулятор з позиційним поворотом на 360°. Деталі обробки укріплені на спеціальних палетах або супутниках.

Ці палети-супутники проходять шлях від позиції завантаження міжопераційного столика накопичувана до першого верстата, після обробки на ньому — до другого, з другого повертаються на той самий стіл накопичувана в позицію вивантаження. Програмне забезпечення централізоване. Схему обробки зображено на рис. 2.43. Вся система працює за програмою таким чином:

1. Маніпулятор, керований програмою, спеціальними захватами переміщує супутник із заготовкою від столика накопичувана до першого верстата, установлює в позицію завантаження.

2. По команді від програми з позиції вивантаження стола ОЦІ маніпулятор знімає оброблену начорно заготовку і, обертаючись, установлює її в позицію завантаження на стіл верстата чистової обробки ОЦ2.

3. Знімає палету з деталлю з позиції вивантаження верстата чистової обробки ОЦ2 і переміщує на стіл накопичувана в позицію вивантаження 4.

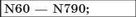

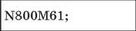

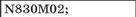

Далі рухи повторюються. Повороти в позиції зміни і укріплення палет-супутників на верстатах програмуються командами G31 і G32. Завантаження на верстат і вивантаження в перевантажувач програмуються командами М60 і М61 відповідно. М64 — завантаження з накопичувана в пе

ревантажувач; М65 — вивантаження з перевантажувача в накопичувач.

Точність обробки деталі залежить від точності її установки на палеті й точності установки самої палети на столі верстата, що може створити певні проблеми, шляхи розв’язання яких такі:

1) палети установлюються на верстаті по спеціальних напрямних і двох базових фіксаторах з наступним кріпленням. Похибка, яка тут може виникнути, — це зазори у з’єднанні з фіксаторами (зношені фіксатори та базові отвори палети);

2) контроль положення палети або безпосередньо самої деталі після закріплення на столі верстата з наступним вводом корекції в керуючу програму. Застосовується контрольно-вимірювальна система.

Закріплюють палети на столі за допомогою спеціального пристрою з гідрозатискувачем або спеціальними Г-подібними прихоплюваними через потужні тарільчасті пружини.

Використання палет-супутників, особливо для складних корпусних деталей з великою масою, виправдане навіть без організації РТК, оскільки налагодження деталі на обробку виконується на столі накопичувана під час обробки на верстаті другої деталі, економлячи таким чином машинний час.

У табл. 2.16 наведено приклад програмування обробки на ОЦ 2254ВМФ4 з установленням деталей на палетах-су-путниках.

Таблиця 2.16

|

Кадр |

Програмовані дії |

|

|

|

Кутова орієнтація шпінделя, абсолютна система, дозвіл на корекцію режимів під час обробки |

|

Вихід в постійні точки верстата |

|

Завантаження перевантажувача |

|

Завантаження верстата 1 з перевантажувача |

|

Завдання на пошук наступної палети-супутника |

|

Обробка деталі на верстаті (кадри умовні) |

|

Вивантаження палети-супутника з обробленою деталлю |

|

Завантаження верстата 2 |

|

Вивантаження палети-супутника з обробленою деталлю в накопичувач |

|

Повтор кадрів програми 11 разів — за кількістю місць у накопичувані |

|

Кінець програми

|

Це матеріал з підручника "Основи обробки та програмування на верстатах з числовим програмним керуванням" Онофрейчук 2019

Наступна сторінка: 2.26. Робота пристрою ЧПК 2С-42