Попередня сторінка: 3.17. Організація робочого місця. 5S. Сис�...

Наступна сторінка: Розділ 5. Обладнання з ЧПК на заготовчи...

Зміст

4.1. Плоско- та профілешліфувальні верстати

4.2. Круглошліфувальні верстати

4.3. Безцентрові круглошліфувальні верстати

4.4. Координатно-шліфувальні верстати

4.7. Електроерозійна обробка на верстатах з ЧПК

4.1. Плоско- та профілешліфувальні верстати

На поширених в Україні плоскошліфувальних верстатах з ЧПК програмують: припуск, що потрібно зняти, глибину різання на прохід, поперечну подачу.

Швидкість різання визначається обертами шпінделя та діаметром круга: величина, практично, постійна, зменшується при зношуванні круга. Поздовжній та поперечний хід стола обмежується упорами залежно від розмірів оброблюваної поверхні деталі. Правка круга, як правило, відбувається не за програмою.

На базі плоскошліфувальних верстатів створено сучасні профілешліфувальні верстати з ЧПК, які, крім шліфування плоских поверхонь, можуть шліфувати поверхні, профіль яких складається зі сполучених відрізків прямої, дуги, іншої кривої, що описується математично. Профіль забезпечується в перерізі, перпендикулярному поздовжньому ходу стола. Профілювання круга здійснюється за програмою алмазним роликом з незалежним приводом. Механізм правки може установлюватись на столі верстата або шліфувальній бабці. Кількість програмованих координат — п’ять (детальніше див. верстат ОРПІА-60240).

Профілешліфувальні верстати з ЧПК для шліфування складної профільної поверхні на деталях обертання замінили відомі оптико-профілешліфувальні верстати типу ЛЗ 268 (на екрані в масштабі 1:50 на прозорому носії розміщувався профіль деталі, а робітник за допомогою двох супортів, дивлячись на екран, вручну обходив гостровер-шинним кругом профіль, що зображений). Операція була дуже трудомісткою, потребувала спеціаліста надвисокої кваліфікації.

Профілешліфувальні верстати з ЧПК методом контурного обходу шліфують профілі складної форми на деталях обертання, твірну яких можна описати математично.

4.2. Круглошліфувальні верстати

Круглошліфувальні верстати є найбільшою групою шліфувальних верстатів. На круглошліфувальних верстатах з ЧПК програмуються: поперечна подача на один прохід, припуск для знімання, кількість проходів без набору глибини різання (поперечної подачі), так зване виходжування. Швидкість різання, форма круга, його правка задаються окремо, як правило, в ручному режимі.

Обробка на круглошліфувальних верстатах з ЧПК багато-східчастих деталей типу ходових гвинтів, валів редукторів, шпінделів тощо підвищує продуктивність обробки В 1,5-

2 раза за рахунок скорочення часу на знімання, установку й переустановку деталі для обробки наступних шийок та їх вимірювання.

Зношування круга під час обробки та правки є проблемою цих верстатів, вимагає постійного контролю діаметра, що шліфується, для своєчасної корекції величини припуску до остаточного розміру. В сучасних прецизійних круглошліфувальних верстатах з ЧПК передбачено компенсацію зношування круга під час роботи та правки, компенсацію деформацій системи верстат — пристрій — інструмент — деталь, похибок від температурних коливань, від коливань величини припуску, похибок переміщень верстата по координатах. Вимірювальна система такого верстата забезпечує безперервний контроль діаметра

3 точністю до 2-10 5 мм. Взаємодія оператора і системи ЧПК верстата відбувається в діалоговому режимі через дисплей.

На базі круглошліфувальних верстатів створено багатоцільові шліфувальні верстати, які забезпечують обробку зовнішньої та внутрішньої циліндричної поверхні, торцевих внутрішніх і зовнішніх поверхонь, різешліфування. Для цього верстат містить три шліфувальні шпінделі, відповідно до оброблюваної поверхні, їх переміщення задаються програмою. На таких верстатах можна керувати рухом водночас по 3-4-х координатах.

Такі верстати оснащуються механізмами компенсації зношування та правки круга. Можливе також керування частотою обертання шпінделя для підтримування постійної швидкості різання по мірі зношування круга.

4.3. Безцентрові круглошліфувальні верстати

Безцентрові круглошліфувальні верстати застосовують під час обробки деталей малого й великого діаметра різної довжини в умовах масового виробництва. Розширення сфери застосування таких верстатів стримують такі фактори, як:

— великі затрати часу на правку шліфуючого і ведучого кругів;

— складність наладки, яка за довготривалості потребує ще й спеціалістів високої кваліфікації.

Ці проблеми значною мірою вирішуються завдяки використанню безцентрово-шліфувальних верстатів з ЧПК. У системі керування таким верстатом використовуються програмні модулі, які розраховують траєкторію руху інструментів (круга, алмаза при правці) і, за потреби, її корекцію. Створено спеціальне програмне забезпечення для обробки деталей типу вал, втулка, куля, конус, кулак тощо. Застосування ЧПК зробило ці верстати майже універсальними, істотно спростило конструкцію таких вузлів, як механізм правки (зникла копіювальна лінійка, механізм подачі алмазів та ін.), приводи поздовжнього переміщення пристроїв правки, механізми тонкої подачі шліфувального і ведучого кругів, контрольно-підналаго-джувальні пристрої.

Системи ЧПК безцентрових круглошліфувальних верстатів створені за агрегатним принципом. Наприклад, на верстатах японських фірм можлива установка кожного із чотирьох варіантів керування верстатом від ЧПК окремо:

— одна керована координата — поперечна подача шліфувального круга;

— дві керовані координати — поперечна подача шліфувального круга і правлячого алмаза, з метою їх синхронізації;

— три керовані координати — поперечна подача шліфувального круга, поперечна й поздовжня подачі алмаза під час його правки;

— п’ять керованих координат — поперечна подача шліфувального круга, а також поперечна й поздовжня подачі алмаза під час правки шліфувального і подавального кругів.

4.4. Координатно-шліфувальні верстати

Основне завдання програмного керування на цих верстатах — вихід у задану координату з належною точністю та шліфування отвору по заданому циклу. Швидкість різання забезпечується обертами круга без впливу від програми. Правка круга виконується в ручному режимі.

Нині відбувається активна автоматизація робіт через систему ЧПК у зубошліфуванні. Наприклад, відомі зубошліфувальні верстати фірми «Reichauer», оснащені пристроєм ЧПК «Sinumerik 840D» і приводами «Siemens», забезпечують п’ятикоординатне шліфування за програмою прямозу-бих і косозубих зубчастих коліс, шліцевих валів тощо методом обкату і одиничного ділення. Програмно-математичне забезпечення дає змогу керувати верстатом у діалоговому режимі із забезпеченням багатопрохідного циклу обробки з тангенціальною, радіальною та осьовою подачами. Шліфування високошвидкісне, з динамічним балансуванням круга, подачею ЗОР. Забезпечена теплова стабілізація вузлів верстата.

Відомі зубошліфувальні верстати з вісьмома програмованими координатами:

— X — поперечне переміщення шліфувального шпінделя;

— У — вертикальне переміщення шліфувального шпінделя;

— Z — поздовжнє переміщення стола;

— вісь А — поворот пристрою вимірювання зубчастого колеса;

— вісь В — обертання стола;

— вісь С — поворот шпінделя шліфувального круга;

— вісь S — обертання шпінделя шліфувального круга;

— вісь U — обертання пристрою правки алмазним роликом.

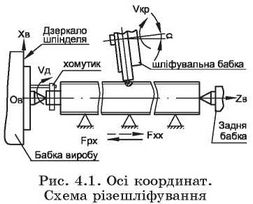

Для здійснення обробки на різешліфувальному верстаті виконуються такі рухи:

— обертання шліфувального круга зі швидкістю різання ЗСЧ50 м/с;

— обертання виробу з круговою робочою подачею;

— поздовжні робочі рухи стола або шліфувальної бабки (залежно від конструкції верстата) зі швидкістю, узгодженою через кінематичний зв’язок з круговою подачею виробу так, щоб забезпечувався заданий крок різьби;

— прискорений поздовжній рух робочого органа у зворотному напрямі після закінчення робочого ходу у вихідну точку;

— поперечний рух шліфувальної бабки для задання глибини шліфування;

— поздовжні зміщення стола для корекції положення шліфувального круга відносно профіля різьби;

— рухи приладу правки, потрібні для забезпечення і систематичного поновлення заданого профілю круга, а також компенсація в поперечному напрямі знятого правкою шару абразиву. На верстаті з ЧПК зазначені рухи виконуються від команди керуючої програми.

Не програмується на верстатах:

— швидкість різання — визначається розрахунком через постійні оберти круга та його діаметр, м/с;

— величина поздовжнього ходу стола (задається спеціальними упорами на столі залежно від довжини різьбової частини гвинта);

— кут нахилу шліфувальної бабки а (рис. 4.1), дорівнює куту підйому гвинтової лінії різьби:

де р — крок різьби; D — діаметр різьби;

— крок різьби у міліметрах або в дюймовій системі (кількість ниток на дюйм) задається зубчастими колесами гітари, яка зв’язує оберти шпінделя виробу з поздовжнім рухом стола, — забезпечує з високою точністю ходовий гвинт верстата.

Систему координат рі-зешліфувального верстата (рис. 4.1) утворюють, як і в токарних верстатах, дві осі: вісь Z — збігається з віссю обертання шпінделя виробу і вісь X — за на

прямком збігається з поперечною подачею. Початок координат верстата — на торці шпінделя виробу. Додатним напрямком для осі X вважається рух шліфувальної бабки від деталі, для осі Z — від бабки виробу до заднього центру.

Особливості програмування фінішної обробки різьби розглянемо на прикладі шліфування напівкруглої зовнішньої різьби ходового гвинта кочення на верстаті «Матрікс 5708» з ПЧПК «FANUK».

Заготовка — гвинт з попередньо сформованою різьбою методом охоплюючого фрезерування надтвердим інструментом (ельбор (кубоніт, CNB), гексаніт), багатониткового шліфування й ін. Припуск для фінішної обробки по радіусу профілю та внутрішньому діаметру гвинта розрахований для зняття дефектного шару металу від попередньої обробки та (більша його частина) виправлення накопиченої похибки кроку від попередньої обробки.

Для шліфування різьби гвинт установлюється центровими отворами на центри верстата. Обертання задається від шпінделя виробу через хомутик, укріплений на крайній лівій птийці гвинта (див. рис. 4.1). Задній центр не обертальний, тому важлива геометрична точність центру та доскональна підготовка центрових отворів як основної технологічної бази. Додатковою технологічною базою служить зовнішній діаметр різьби, по якому гвинт з мікронною точністю розміщується у спеціальних триточкових люнетах, рівномірно розташованих вздовж різьбової частини. Для зручності виставляння гвинта, як правило, беруть непарну кількість люнетів: 1, 3, 5.

Після укріплення гвинта виставляють по упорах довжину різешліфування. Далі для виконання робочих рухів

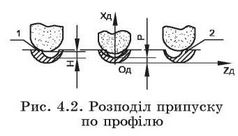

різешліфування вводять профіль круга в «нитку» різьби (див. рис. 4.2) в центральній частині деталі (приблизно посередині). Для цього, працюючи коректором, торкаються правої та лівої сторони профілю; отримане осьове зміщення ділять пополам, це й буде вісь профілю. Далі круг відводять по осі X і, рухаючись в ручному режимі по Z, переводять його по черзі у крайній лівий і крайній правий виток різьбової частини гвинта.

У крайніх положеннях підводять круг до різьби по X до появи іскри. Торкання круга з різьбою матиме вигляд, як показано на рис. 4.2 (точки 1 і 2), якщо від накопиченої похибки кроку під час попередньої обробки різьба заготовки стиснута, і круг торкатиметься протилежного боку профілю, — якщо різьба заготовки розтягнута. Щоб дотриматися рекомендованого режиму різання по глибині, круг відводять по осі X від деталі — порівняно із центральним витком у момент попадання в нитку до прийнятного характеру шліфування в точках 1 і 2. Це положення шліфувальної бабки визначить координату X початку шліфування різьби і повний припуск обробки.

Виконують робочі проходи, поки вершина круга не дійде до дна різьбового профілю і профіль на всій довжині оброблюватиметься майже повністю. Після цього вимірюють внутрішній діаметр різьби, вираховують припуск, який ще необхідно зняти до остаточного значення внутрішнього діаметра, розподіляють його за проходами, вносять дані в керуючу програму та підпрограму обробки. Для зручності координатні осі деталі розташовують у дні різьби на остаточному діаметрі. За напрямком осі збігаються з відповідними осями верстата (див. рис. 4.2). Обробка завершується, коли X = 0.

Програмування обробки здійснюється тією ж мовою G-коду з невеликими відмінностями, зумовленими видом обробки та ПЧПК «FANUK». Нижче наведено основні команди та параметри, використані ПЧПК «FANUK» в ході різешліфування на верстаті «Матрікс 5708».

Підготовчі (технологічні) функції:

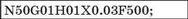

G00 — позиціонування, прискорений рух, максимальна швидкість 500 мм/хв;

G01 — лінійна інтерполяція;

G04 — програмована витримка в часі;

G10 — ввід корекції;

G20 — ввід розмірів у дюймах;

G21 — ввід розмірів у міліметрах;

G28 — повернення у вихідну позицію;

G43 — корекція стола відносно круга — попадання кругом в «нитку» різьби;

G49 — скасування корекції по осі X;

G90, G91 — абсолютна й відносна системи програмування відповідно.

Допоміжні функції:

М00 — зупинка програми;

МОЇ — програмована зупинка в запланованому місці програми;

М02 — кінець підпрограми;

МОЗ, М04 — оберти шпінделя виробу за годинниковою стрілкою та проти неї відповідно;

М05 — зупинка шпінделя виробу;

М07 — ввімкнення ЗОР правки;

М08 — ввімкнення ЗОР шліфування;

М09 — вимкнення ЗОР;

М21, М22 — зупинка та пуск пристрою правки круга;

МЗО — кінець програми;

М98 — виклик підпрограми;

М99 — кінець підпрограми.

F — швидкість поздовжньої подачі, рух скоординований через гітару з круговою подачею виробу. З пульта можна редагувати F у межах ±100 % при постійному співвідношенні подач;

S — частота обертання шпінделя виробу, для верстата «Матрікс 5708» регулюється в діапазоні 0,4ч-120 об./хв;

Н — корекція або величина припуску по осі X, розраховується під час введення шліфувального круга у профіль різьби в позицію шліфування. Визначається під час налагодження верстата (рис. 4.2).

У пристрої ЧПК передбачено типові цикли або підпрограми шліфування різьби:

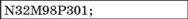

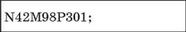

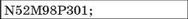

Р301, РЗОЗ — підпрограми правки круга з компенсацією в поперечному напрямку знятого шару абразиву з круга, з глибиною врізання алмаза 0,04 мм та 0,06 мм відповідно. Цикл правки відбувається після кожного робочого проходу.

Р302 — підпрограма, яка включає такі ходи робочих органів: поздовжній узгоджений з обертами шпінделя виробу робочий хід стола, зняття припуску (шліфування), прискорений відхід шліфувальної бабки та прискорене поздовжнє переміщення стола у зворотному напрямку у вихідне положення.

Р304 — підпрограма, яка включає цикл правки з компенсацією, глибина врізання по осі X — 0,07 мм.

Р306 — підпрограма, яка включає цикл правки з компенсацією, глибина врізання по осі X — 0,03 мм.

Р 308 — прискорений поздовжній хід у зворотному напрямку при непорушній деталі (шпіндель виробу не обертається), коли виконується цикл правки. Ця підпрограма програмується після кожного робочого ходу й відведення круга.

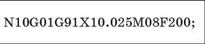

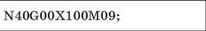

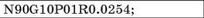

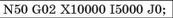

Приклад підпрограми РЗОЗ наведено в табл. 4.1.

Таблиця 4.1

|

Кадр |

Програмовані дії |

|

Подача шліфувальної бабки на деталь, F 200 мм/хв, відносна система, подача ЗОР |

|

Оберти шпінделя виробу, 25 об./хв за стрілкою годинника |

|

Зупинка шпінделя виробу |

|

Відвід шліфувальної бабки від деталі, відміна подачі ЗОР |

|

Перехід стола в позицію, встановлену протилежним упором |

|

Подача ЗОР в зону правки |

|

Правка круга |

|

Ввід корекції на правку круга |

|

Відміна подачі ЗОР на правку |

|

Кінець підпрограми. Повернення до основної програми |

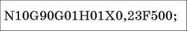

Приклад програми для шліфування різьби на верстаті «Matrix 5708» подано в табл. 4.2.

Таблиця 4.2

|

% 20; Кадр |

Програмовані дії |

|

Ввід підпрограми |

|

Ввімкнення подачі ЗОР в зону шліфування |

|

В абсолютній системі ввід корекції (припуску) по осі X (на радіус) |

|

Програмована зупинка |

|

Ввід підпрограми на правку круга з компенсацією по X |

|

Ввід підпрограми з подачею по X 0,06 мм на робочий прохід шліфування (довжина обмежена упорами), прискорений відвід круга і прискорений рух у зворотному напрямку |

|

Подача на врізання 0,06 |

|

Програмована зупинка, використовується для корекції положення круга в різьбовій канавці |

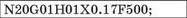

Закінчення табл. 4.2

|

% 20; Кадр |

Програмовані дії |

|

Правка круга |

|

Другий робочий прохід |

|

Подача на врізання 0,06 |

|

Програмована зупинка |

|

Правка круга. Подача по X 0,04 мм |

|

Третій робочий прохід |

|

Подача на врізання 0,04 |

|

Програмована зупинка |

|

Ввід підпрограми на тонку правку круга з компенсацією по X |

|

Четвертий робочий хід шліфування |

|

Подача на врізання 0,03 |

|

Програмована зупинка |

|

Тонка правка |

|

Остаточний робочий хід шліфування |

|

Зняття корекції, повернення у вихідну точку |

|

Кінець програми |

З наведеного прикладу бачимо, що обробка на різешлі-фувальному верстаті потребує знань тонкощів цього процесу, а програмування рухів виконавчих органів і режимів обробки виконується відповідно до тих самих правил, що й на іншому, наприклад токарному, обладнанні.

4.7. Електроерозійна обробка на верстатах з ЧПК

Електроерозійна обробка — це технологія обробки об’ємних деталей простих і складних форм, вирізання або розрізання деталей шляхом руйнації металу електричними розрядами між електродом-інструментом і оброблюваною деталлю — другим електродом. Сучасні електроерозійні верстати з ЧПК використовуються для обробки наскрізних та глухих отворів різної поперечної форми, формування складних пазів, заточування різального інструменту, декоративної обробки поверхонь у деталях різної міцності зі струмопровідних матеріалів. Розглянемо два основні види електроерозійних верстатів з ЧПК.

Електроерозійні верстати для обробки об’ємних поверхонь складної форми шляхом випалювання електро-дом-інструментом, форма якого — дзеркальний відбиток оброблюваної поверхні. Інструментом служать електроди з графіту марки ЕЕПГ (підвищеної твердості й щільності, отриманої завдяки спеціальній технології спікання), мідні, з інших композитних матеріалів. Вибір матеріалу електрода залежить від оброблюваної поверхні, площі контакту, складності форми та вимог до точності обробки. Керування електродом здійснюється пристроєм ЧПК. Деталь під час обробки занурюється в діелектричну (струмонепровідну) рідину, як правило, діелектричну воду з антикорозійними присадками або рідке індустріальне масло. Рідина примусовою циркуляцією під час обробки змиває шлам, що утворюється в робочій зоні. Залежно від режимів обробки операцію використовують для чорнового формування поверхонь, а також для фінішної обробки з точністю до 0,01 мм.

Сучасні електроерозійні ттротттивочні верстати забезпечують обертання електрода по двох або трьох осях. Це дозволяє обробляти внутрішні порожнини складної форми. Застосовуються під час виготовлення складних штампів та пресч[юрм для обробки наскрізних і глухих отворів, зокрема некруглої форми.

Досить поширеними є електроерозійні вирізні верстати, які виконують вирізання деталі електродом у вигляді дроту. Застосовують для цього мідний, латунний, вольфрамовий або молібденовий дріт діаметром 0,02-Н),3 мм. У ході обробки дріт прорізає паз, ширина якого визначається діаметром дроту, іскровим проміжком та режимами обробки. Це враховується під час розробки керуючої програми в координатах еквідистанти X і Y або (залежно від моделі верстата) заноситься до коректорів пристрою ЧПК, а значення координат відповідають зазначеним у кресленні. Шлам від процесу електроерозії вимивається направленим струменем технологічної рідини (гас або водний діелектричний розчин), в якій відбувається обробка.

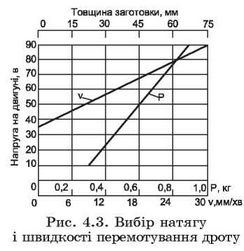

Під час обробки йде постійне перемотування дроту між двома бобінами зі швидкістю 5-ь11,5 м/хв. Натяг дроту і швидкість його перемотування залежать від характеристики матеріалу заготовки та її товщини, задаються напругою двигуна, для конкретного верстата вибираються за таблицею або графіком у паспорті (див. рис. 4.3). На робочій ділянці натяг дроту підтримується спеціальними напрямними.

Стіл з деталлю рухається по координатах X і Y згідно з командами пристрою ЧПК. Можна програмувати різні нахили дроту, що створює додаткові можливості для ускладнення форми оброблюваної поверхні. В сучасних електроерозійних вирізних верстатах програмується до шести координат.

Точність обробки залежить від стабільності діаметра дроту, міжелектродного проміжку, точності і жорсткості виконавчих органів верстата, досягає 0,01 мм. Шорсткість обробки перебуває в межах 1,0 < Ra < 4,0 мкм. Шорсткість зменшується зі збільшенням товщини заготовки (тому плоскі деталі рекомендується оброблювати пакетом) і зі зменшенням діаметра дроту (чистові проходи виконують дротом меншого діаметра). На шорсткість впливає також характеристика оброблюваного матеріалу, наприклад, при обробці на однакових режимах шорсткість деталей із твердого сплаву на 15-^20 % нижча від шорсткості стальних. Блок адаптивного керування режимами обробки стежить за енергетичним навантаженням електрода-дроту, підтримує його постійним у заданих межах, стабілізуючи таким чином хід процесу і якість обробки.

Швидкість обробки гартованої і не гартованої сталі практично однакова. Леговані тугоплавкі матеріали знижують швидкість обробки.

Розглянемо приклад розробки керуючої програми оброблювання деталі на електроерозійному верстаті з ЧПК 4732Φ3Μ із пристроєм ЧПК 2С-43.

Нехай в деталі з твердого сплаву (див. рис. 4.4) потрібно вирізати отвір контуром 0—1—2—3—4—0, орієнтований відносно її бокових поверхонь, з нахилом 3° осі вікна. Для цього за таблицями паспорта верстата вибираємо рекомендований діаметр дроту d = 0,25 мм і встановлюємо рекомендовані там же режими обробки. Виставляємо скобу з бобінами дроту на необхідний кут. Для заведення електрода-дроту в деталі у точці С попередньо просвердлено отвір 01,5 мм, з коорди

натами, як указано на рис. 4.4.

Початок координат призначаємо в точці С, Y — вісь симетрії вікна. Установка дроту в точку початку обробки виконується у режимі «наладка» в послідовності:

— деталь установлюють і виставляють по базових сторонах на столі верстата в робочій зоні;

— підводять електрод-дріт до торкання з базовою стороною в довільній точці А. Це фіксують по індикації торкання на пульті генератора;

— відводять електрод-дріт по координаті Y в положення за зоною торкання з деталлю (потухає індикація на пульті генератора);

— переміщують дріт по координаті X на відстань

— переміщують дріт по координаті Y до торкання з другою базовою поверхнею в точці В;

— положення дроту в отворі С по Y на відстані

буде точкою початку обробки вікна 0—1—2—3—4—0.

Обробку деталі виконуємо у два проходи: спочатку на чорновому режимі вирізаємо профіль під кутом 3°, для цього деталь перевертаємо базовою поверхнею вверх. Потім переставляємо деталь на опорну поверхню і формуємо на чистових режимах робочий поясок 4 мм. Така побудова технологічного процесу істотно знижує трудомісткість процесу, забезпечуючи необхідну якість обробки щодо точності і шорсткості. Використовуємо одну керуючу програму.

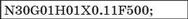

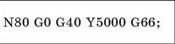

Частину програми обробки з нахилом дроту наведено в табл. 4.3.

Основні галузі застосування вирізних електроерозійних верстатів — вирізка пуансонів і матриць складної форми для штампів і прес-форм; вирізка деталей із гартованих сталей, твердих сплавів; деталей, під час обробки яких неприпустимою є силова дія; інших деталей зі складним контуром зовні або з отворами складної форми, наприклад шліцові отвори.

Таблиця 4.3

|

Кадр |

Програмовані дії |

|

Зміщення початку відліку командою G92 в точку 0, переміщення задані в дискетах. Ціна дискети 1 мкм |

|

Вихід робочим рухом на контур, обробка проти стрілки годинника, ввід в коректор ТЮ розраховану за паспортом корекцію на еквідистанту, G65 — команда на обробку з нахилом дроту |

|

Вирізання робочим рухом заданого конту-ру під час обходу по координатах опорних ТОЧОК |

|

|

|

|

|

|

|

|

|

Вихід прискореним рухом в початок обробки, відміна корекції (G40) і нахилу дроту (G66) |

|

Кінець програми |

Верстати з ЧПК електрохімічної обробки (ЕХО). Електрохімічна обробка — це обробка струмопровідних матеріалів, унаслідок якої змінюються форма, розмір і шорсткість оброблюваної поверхні від дії електричного струму. Механізм обробки базується на процесі електролізу — кількість знятого металу пропорційна силі струму і часу обробки. Один з електродів (заготовка) приєднаний до додатного полюса джерела живлення і є анодом, другий електрод (інструмент) приєднаний до від’ємного полюса і є катодом. Відбувається об’ємне окислення (розчинення) анода й відновлення (осідання металу) на катоді, тому при ЕХО застосовують такі електроліти, за яких осідання на поверхню катода не відбувається. Цим створено основну перевагу ЕХО перед електроерозійною обробкою — незмінність форми і розмірів електрода-інструмента. Для видалення із зони обробки шламу застосовують примусову подачу (прокачування з певним тиском) електроліту.

Існує ряд різновидів ЕХО:

— електрохімічне об’ємне копіювання — форма електрода-інструмента віддзеркалюється на заготовці;

— електрохімічне прошивання — ЕХО, в результаті якої електрод-інструмент, заглиблюючись у заготовку, формує отвір постійного перерізу;

— струмне електрохімічне прошивання — ЕХО з подачею сформованої струмини електроліту в зону обробки;

— електрохімічне калібрування — ЕХО поверхні з метою підвищення її точності;

— електрохімічне точіння — ЕХО з обертанням заготовки та поздовжнім рухом електрода за програмою;

— електрохімічна розрізка заготовок;

— електрохімічне видалення задирок;

— електрохімічне маркування та інші різновиди.

Переваги ЕХО:

— можливість оброблення струмопровідних матеріалів різної міцності, в’язкості;

— висока продуктивність знімання металу з великої площі складної форми; відсутність контакту під час обробки з деталлю, відсутність високих температур, що зберігає вихідну якість оброблюваного матеріалу, виключає наклеп, створює можливість обробки нежорстких деталей, у тому числі тонкостінних;

— висока точність і низька шорсткість обробки;

— багаторазове використання електрода-інструмента.

Недоліки ЕХО:

— погана оброблюваність сплавів з високим вмістом вуглецю і кремнію;

— висока енергоємність;

— громіздке обладнання та потреба його антикорозійного захисту;

— складність проектування електрода-інструмента (він не є еквідистантною поверхнею до оброблюваної, а визначається розрахунково-дослідним шляхом), тому ЕХО економічно вигідна для серійних деталей. Широко застосовується в автомобілебудуванні.

1. Назвіть можливості й переваги плоско- та профілешліфувальних верстатів.

2. Які параметри і функції плоскошліфувального верстата програмуються, а які — ні?

3. Назвіть можливості й переваги круглошліфувальних верстатів.

4. Які параметри і функції круглошліфувального верстата програмуються, а які — ні?

5. Назвіть параметри і функції безцентровокруглошліфу-вального верстата, які програмуються і не програмуються.

6. Які параметри і функції зубошліфувального верстата програмуються, а які — ні?

7. Назвіть параметри і функції різешліфувального верстата, які програмуються і не програмуються.

8. Охарактеризуйте електроерозійну обробку деталей на верстатах з ЧПК об’ємними електродами.

9. Опишіть обробку деталей на електроерозійних вирізних верстатах з ЧПК.

10. Охарактеризуйте електрохімічну обробку.

Це матеріал з підручника "Основи обробки та програмування на верстатах з числовим програмним керуванням" Онофрейчук 2019

Наступна сторінка: Розділ 5. Обладнання з ЧПК на заготовчи...