Попередня сторінка: 1. Основні поняття про виробничий та те...

Наступна сторінка: 3. Організація праці під час виконання ...

Зміст

2.1. Види складання

2.2. Організаційні форми складання

2.3. Організаційні методи складання

2.4. Складальна технологічність виробів

2.5. Види з’єднань деталей

2.1. Види складання

Процес складання поділяють на два види: вузлове, об’єктом якого є складальна одиниця, і загальне — складання виробу в цілому. Вузлове складання застосовують під час конструювання виробів. Складальні одиниці збирають на певних дільницях цехів і відправляють на загальне складання або склад готових деталей.

Залежно від виду виробництва складання пов’язане з виконанням припасу-вальних робіт, які не є складальними, а належать до слюсарних операцій. При-пасувальні роботи необхідні внаслідок низької точності виготовлення деталей, які перед складанням треба доробляти.

Залежно від співвідношення між суто складальними і припасувальними роботами розрізняють три основні види складання: за принципом повної взаємозамінності, за принципом неповної (часткової) взаємозамінності й за принципом індивідуального припасування.

Складання за принципом повної взаємозамінності використовують у масовому й великосерійному виробництвах. Згідно з цим принципом обробку деталей здійснюють у відносно вузьких межах допустимих відхилень розмірів. Це призводить до подорожчання механічної обробки та зменшення витрат на складальні роботи. Якщо для складання використовують деталі без попереднього сортування або підбору й одержують з’єднання з потрібного посадкою і без додаткового припасування, то це буде складання з повного взаємозамінністю деталей.

Складання за принципом неповної (часткової) взаємозамінності використовують в одиничному й серійному виробництвах. При цьому допуски на розміри деталей збільшуються, а посадка з’єднуваних деталей забезпечується шляхом попереднього підбору деталей за розмірами або з використанням компенсаторів. Складання за цим принципом знижує собівартість механічної обробки, але підвищує вартість складальних робіт через потребу сортування і підбору деталей на розмірні групи.

За індивідуального підбору деталі підбирають із будь-яких, виготовлених у межах установленого допуску, що надходять для виконання складальних робіт.

Під час групового підбору деталі попередньо сортують на розмірні групи в межах одного допуску, а для складання використовують тільки деталі певної групи.

Якщо проводять складання з використанням компенсаторів, потрібної точності спряження складальних одиниць досягать установленням у них спеціальних деталей — компенсаторів, які сприймають усі відхилення розмірів, одержаних у спряжених деталях. З’єднання регулюють за допомогою нерухомих і рухомих компенсаторів. Нерухомий компенсатор — це деталь, яку вводять у з’єднання для усунення похибки розмірів деталей; рухомий — деталь, переміщенням якої усувають неточності з’єднання та похибки виготовлення деталей. У цьому разі немає потреби у виконанні припасувальних робіт.

Складання за принципом індивідуального припасування використовують в одиничному та дрібносерійному виробництві. Деталі виготовляють із широкими полями допусків. Одержані неточності компенсують остаточним розміром дета-

лі, яка буде виготовлятися за місцем з’єднання, тобто припасовуватися. Перед складанням деталі припасовують за місцем шляхом обпилювання, шабрування, шліфування, розвертання, притирання тощо. Такий спосіб складання потребує висококваліфікованих робітників. Отже, підвищується собівартість продукції та знижується продуктивність праці.

2.2. Організаційні форми складання

Розрізняють дві основні організаційні форми складання: стаціонарну та рухому.

Стаціонарне складання виконують один або кілька робітників на одному нерухомому робочому місці, до якого подають усі деталі та складальні одиниці. Стаціонарне складання може виконуватися без поділу процесу на вузлове і загальне складання, а також із поділом цього процесу.

Стаціонарне складання без поділу процесу на вузлове і загальне складання потребує великої площі цехів, значної кількості інструментів та обладнання. Його застосовують для складання спеціальних та унікальних виробів в одиничному й дрібносерійному виробництві.

За стаціонарного складання з поділом процесу на вузловому складанні одночасно зайняті кілька робітників або бригад. Зібрані складальні одиниці подають на загальне складання, де працівники складають із них виріб. Тривалість процесу складання скорочується, зменшуються виробничі площі та кількість робітників, збільшується випуск продукції, знижуються витрати й собівартість складальних робіт.

Стаціонарне складання виконують на обладнаних стендах, на фундаментах або безпосередньо на підлозі.

Рухоме складання виконують із поділом процесу на вузлове й загальне складання. У процесі складання виріб переміщують від одного робочого місця до іншого. Кожне робоче місце обладнане відповідними інструментами, пристроями та деталями, необхідними для виконання певної операції. Переміщення деталей може бути вільним, коли складені вузли переміщують самі робітники на візках, або примусовим, коли вузли переміщують за допомогою транспортних засобів неперервної чи перервної дії (конвеєри, рольганги та ін.). За рухомого складання скорочується час складання, зменшуються витрати, збільшується кількість складеної продукції, підвищується продуктивність праці.

2.3. Організаційні методи складання

Для виконання складальних робіт застосовують два методи: непотоковий та потоковий. До непотокового методу складання належать індивідуальний, бригадний та ланцюговий.

Індивідуальний метод ґрунтується на стаціонарній формі складання без поділу процесу. Виріб повністю складається з окремих деталей одним або кількома робітниками від початку до кінця. При цьому деталі припасовують за місцем стикування з іншими деталями. Такий метод потребує складальників високої кваліфікації, універсальних інструментів і пристроїв. Його використовують в одиничному виробництві.

Бригадний метод полягає в тому, що бригада робітників складає виріб з окремих деталей і вузлів, попередньо зібраних іншими робітниками поза стен

дом загального складання. Метод базується на стаціонарній формі складання з поділом процесу на операції. Це дає змогу використовувати робітників необхідної спеціалізації, що зумовлює скорочення часу складання та підвищення продуктивності праці. Бригадний метод використовують у дрібносерійному виробництві та під час монтажних робіт.

За ланцюгового методу виріб складають послідовно, починаючи з базової складальної одиниці, і так, щоб на певних етапах зібрані раніше вузли можна було без порушення якості розібрати й відправити замовнику. Цей метод оснований на організаційній формі складання з поділом процесу. Його застосовують для виготовлення виробів важкого машинобудування.

Потоковий метод складання ґрунтується на рухомій формі складання з поділом технологічного процесу на окремі операції, які виконують на визначених робочих місцях. За цього методу складальні одиниці переміщують від одного робочого місця до іншого, що створює безперервність (потік) складального процесу — потокову лінію. Тривалість складальної операції дорівнює темпу складання виробу. Темпом складання називають час між виходом двох суміжних готових виробів. Найдосконалішим є потокове складання з примусовим переміщенням виробу й примусово регульованим темпом. Примусовий темп (ритм) складання забезпечує конвеєр.

Потоковий метод використовують у великосерійному та масовому виробництві. Він дає змогу збільшити випуск продукції, скоротити тривалість складання, знизити собівартість виробу, підвищити продуктивність праці, покращити планування виробництва й умови праці.

2.4. Складальна технологічність виробів

Складальна технологічність виробів — це здатність спряжених деталей, які містить складальна одиниця або виріб, забезпечувати якісне з’єднання відповідно до технології виготовлення.

Конструкція виробів має бути такою, щоб її експлуатаційні якості, що залежать від складання, досягалися шляхом зміни пайекопомічпііпого технологічного процесу складання. Таку конструкцію виробу називають технологічною при складанні. Основним показником технологічності виробу є складність деталей. Що складніші деталі, то більше вони мають спряжених розмірів, а отже, складніше їхнє виготовлення та складання. Іншим показником технологічності є точність деталей. Що вища точність, то більші витрати праці на їхнє виготовлення. Показником технологічності виробів є також зручність складання, що сприяє скороченню складального процесу.

2.5. Види з’єднань деталей

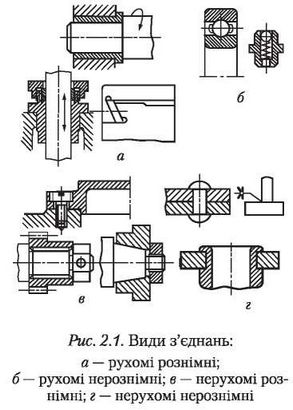

У процесі складання з’єднують різноманітні деталі. Спосіб з’єднання визначає конструктор з урахуванням умов роботи виробу, економіки його виробництва й експлуатації. За конструкцією та умовами експлуатації з’єднання деталей класифікують на рухомі та нерухомі, які до того ж поділяють на рознімні й нерознімні (рис. 2.1).

Рухомі з’єднання під час роботи виробу забезпечують переміщення деталей одна щодо іншої, які здійснюють заданий рух відповідно до його призначення.

Нерухомі з’єднання під час експлуатації виробу гарантують нерухомість деталей, які не можуть переміщуватися одна щодо іншої.

Рознімні з’єднання уможливлюють повне розбирання виробу без пошкодження з’єднувальних і кріпильних деталей.

Нерознімні з ’єднання не піддаються розбиранню без пошкодження з’єднувальних деталей або розбираються частково. Після розбирання одна або дві деталі виявляються непридатними до повторного складання чи потребують додаткового припасування.

Рухомі рознімні з’єднання (рис. 2.1, а) виконують за допомогою рухомих посадок. Такими є з’єднання: вал — підшипник ковзання, плунжер — втулка, зуби коліс; каретка — станина

Рухомі нерознімні з’єднання (рис. 2.1, б) — з’єднання, одержані шляхом клепання чи розвальцювання. Наприклад, з’єднання зовнішнього та внутрішнього кілець підшипників кочення, запірні клапани.

Нерухомі рознімні з ’єднання (рис. 2.1, в) одержують за допомогою різних посадок. Це різьбові, шпонкові, шліцьові й корпусні з’єднання.

Нерухомі нерознімні з’єднання (рис. 2.1,г) одержують розвальцюванням, запресовуванням, клепанням, зварюванням і паянням. У такі з’єднання можна ввести додатковий матеріал: наплавлений метал під час зварювання, припій, клей, пластмасу, мастило.

Окрему групу утворюють з’єднання, які одержують заливанням деталей розплавленим металом або пластмасою (армування), обмотуванням дротом, зшиванням тонколистових деталей, з’єднанням тертям, магнітним тощо.

Вибираючи спосіб з’єднання, ураховують умови роботи виробу, забезпечення потрібної надійності, технологію обробки та складання, умови експлуатації, ремонтопридатність, витрати на виготовлення та експлуатацію протягом заданого терміну служби виробу.

Запитання та завдання

1. Як розрізняють види складання?

2. Які види складання використовують у різних виробництвах?

3. Охарактеризуйте види складання.

4. Як підбирають деталі для складання?

5. Для чого використовують компенсатори?

6. Назвіть організаційні форми складання.

7. Охарактеризуйте організаційні форми складання.

8. Назвіть організаційні методи складання.

9. Охарактеризуйте організаційні методи складання.

10. Що називають темпом складання'?

11. Які заходи сприяють покращенню складання виробів?

12. Що називають технологічністю виробів?

13. Як класифікують з’єднання деталей?

14. Охарактеризуйте види з’єднань деталей.

15. Наведіть приклади рознімних і нерознімних з'єднань.

Це матеріал з підручника "Технологія механоскладальних робіт" Гуменюк 2020

Наступна сторінка: 3. Організація праці під час виконання ...