Попередня сторінка: 7. Підготовка деталей до складання. Слю...

Наступна сторінка: 9. Технологія складання нерознімних з�...

Зміст

8.1. Загальні дані про різьбові з’єднання

8.2. Технологія складання різьбових з’єднань

8.2.1. Технологічний процес складання болтових і гвинтових з’єднань

8.2.2. Технологічний процес складання шпилькових з’єднань

8.2.3. Технологічний процес складання арматурних різьбових з’єднань

8.2.4. Технологічний процес складання самоформуючих різьбових з’єднань

8.2.5. Стопоріння різьбових з’єднань

8.2.6. Контроль різьбових з’єднань

8.3. Загальні дані про шпонкові з’єднання

8.4. Технологія складання шпонкових з’єднань

8.5. Загальні дані про шліцьові з’єднання

8.6. Технологія складання шліцьових з’єднань

8.7. Технологія складання конусних з’єднань

8.8. Технологія складання клинових з’єднань

8.9. Складання штифтових з’єднань

8.10. Байонетні та клемові з’єднання. Шплінти

8.1. Загальні дані про різьбові з’єднання

Різьбові з’єднання є найпоширенішими. їм властиві простота й надійність, зручне регулювання затягування кріпильних деталей, можливість розбирати та повторно складати з’єднання без заміни деталей. У конструкціях виробів різьбові з’єднання становлять 15-25 % від загальної кількості з’єднань. Трудомісткість складання різьбових з’єднань у масовому виробництві не перевищує 25-40 % від загальної трудомісткості складальних робіт.

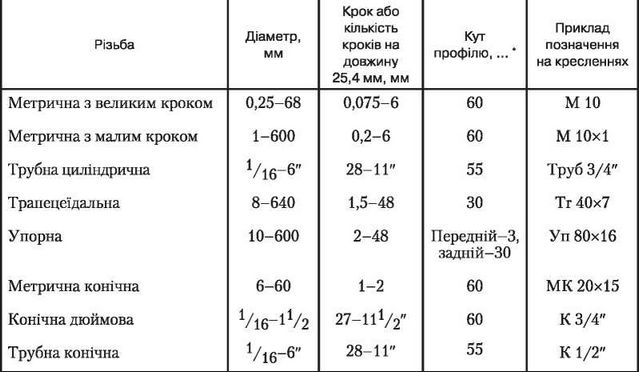

Різьбові з’єднання збирають за допомогою кріпильних деталей, які поділяють на основні й допоміжні. Основними кріпильними деталями є болти, гвинти, шпильки, а допоміжними — гайки, контргайки, шайби, шплінти, установлювальні штифти тощо. У кріпильних і з’єднуваних деталях використовують метричні, дюймові й трубні типи різьб (див. підрозділ 7.10). Розрізняють різьби зовнішні та внутрішні, праві й ліві, одно- й багатозахідні (табл. 8.1).

Таблиця 8.1

Основні види різьб

Надійність різьбового нерухомого з’єднання залежить від сили тертя, що діє в елементах з’єднання. Найбільша сила тертя — за циліндричної трикутної різьби (див. рис. 734, а; с. 84), яку найчастіше застосовують у різьбових з’єднаннях.

Різьбові з’єднання всіх видів поділяють на нормальні (відносну нерухомість деталей забезпечують кріпильні деталі) та спеціальні (кріпильними є самі з’єднувані деталі).

Взаємозамінність різьбових з’єднань досягається шляхом виготовлення різьб із розмірами, обмеженими допусками й указаними в стандартах.

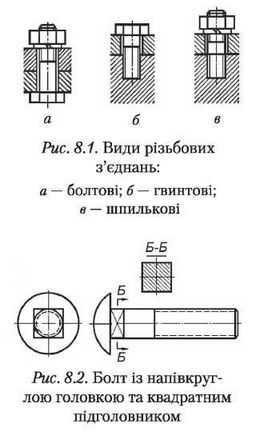

Основними різьбовими з’єднаннями є болтові, гвинтові та шпилькові (рис. 8.1). Як кріпильні деталі використовують болти, гвинти, шпильки, гайки, шайби тощо.

Болт — це стрижень із різьбою для гайки на одному кінці й головкою на іншому.

Гвинт — це стрижень із головкою на одному кінці й різьбою на іншому, яким він укручується в з’єднувані деталі.

Шпилька — це стрижень із різьбою на двох кінцях: один кінець закручують у з’єднувану деталь, а на інший накручують гайку.

Гайка — це деталь із різьбовим отвором, яка накручується на болт або шпильку; призначена для силового замикання деталей.

Шайба — це підкладка, яку розміщують під гайку, головку болта або гвинта; призначена для збільшення площі опорної поверхні або стопоріння різьбового з’єднання.

Гайкові замки, шплінти призначені для запобігання самовільному відкручуванню гайок і гвинтів.

Болти загального призначення бувають:

• із шестигранною зменшеною головкою та напрямним підголовником нормальної та підвищеної точності;

• із шестигранною головкою нормальної та підвищеної точності;

• із напівкруглою головкою та підголовником (рис. 8.2)',

• із напівкруглою збільшеною головкою;

• із потайною головкою;

• із потайною головкою та квадратним підголовником;

• з отворами в стрижні й головці (для стопоріння).

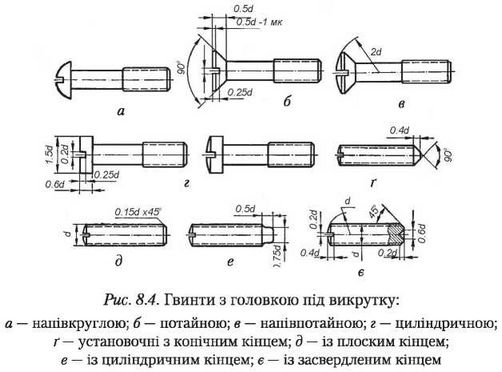

Гвинти загального призначення

бувають:

• із циліндричною головкою;

• із циліндричною головкою та шестигранним заглибленням під ключ;

• із потайною головкою;

• із напівпотайною головкою;

• із напівкруглою головкою;

• із квадратною головкою та бурти-ком (рис. 8.3);

• із головкою під викрутку (рис. 8.4; с. 102).

За зовнішнім виглядом гвинти поділяють на гвинти з головкою під викрутку й під ключ.

Гайки загального призначення бувають (рис. 8.5):

• шестигранні нормальні та підвищеної точності;

• шестигранні прорізні й корончасті;

• корончасті;

• гайки-баранці (відкриті й закриті);

• за висотою: низькі, нормальні, високі та дуже високі.

Гвинти для дерев’яних виробів мають різьбу трикутного профілю з кутом 60° і збільшеним кроком. Гвинти із потайною, напівпотайною та напівкруглою головками називають шурупами, а з квадратною та шестигранною — глухарями. Шайби бувають:

• плоскі;

• пружинні (із сталевого дроту марки 65Г, їх називають гравери);

• спеціальні.

8.2. Технологія складання різьбових з’єднань

Під час складання різьбових з’єднань необхідно дотримуватися таких вимог:

• спряжувані поверхні не повинні бути шорсткими;

• з’єднувані деталі мають бути добре підігнаними одна до одної;

• осі кріпильних деталей мають бути перпендикулярними до площини з’єднуваних деталей;

• поперечний переріз і довжина кріпильних деталей одного з’єднання мають бути однаковими;

• висота гайок і головок болтів, а також гвинтів мають бути однаковими;

• кінці болтів і шпильок мають виходити з-під гайок на однакову довжину (2-3 кроки різьби);

• головки потайних болтів і гвинтів не повинні виступати;

• головки болтів і гвинтів не повинні бути скрученими;

• прорізи на головках гвинтів не повинні бути розбитими;

• різьба кріпильних деталей не повинна мати зірваних ниток;

• шайби мають бути рівними, без перекосів;

• торцеві поверхні гайок, шайб і поверхні деталей під головками болтів і гвинтів мають бути гладкими.

Технологічний процес складання різьбових з’єднань містить такі елементи:

• подавання деталей на складання;

• установлення різьбових деталей;

• попереднє закручування (наживлення);

• підведення та встановлення інструмента;

• затягування кріпильних деталей;

• стопоріння різьбових з’єднань.

8.2.1. Технологічний процес складання болтових і гвинтових з’єднань

Складанню болтових з’єднань передує операція свердління отворів (див. підрозділ 7.8).

Отвори в з’єднуваних деталях під установлення болтів свердлять за розміткою, по шаблону або кондуктору (шаблон з відповідними отворами). Осі отворів у деталях мають збігатися. Під час складання одноболтових з’єднань осі отворів можуть не збігатися, але не більше ніж 0,15 мм на кожні 10 мм діаметра болта для відповідальних з’єднань. Як кондуктор використовують одну із з’єднуваних деталей. Деталі з’єднують струбцинами і свердлять найвіддаленіші отвори, у які вставляють монтажні (тимчасові) болти, знімають струбцини і свердлять решту отворів. Відповідність діаметрів отворів і різьби наведено в табл. 8.1 і 8.2 (с. 100 і 104).

Технологічний процес складання болтових з’єднань містить такі основні операції: підготовка спряжуваних поверхонь деталей, установлення деталей, установлення болта (шайби) та затягування гайки.

Для рівномірного розподілу тиску та збільшення площі поверхні, на яку він діє, під гайки, а в певних випадках і під головки болтів, підкладають шайби. Шайби мають бути чистими, рівними, без задирок, рисок і рубців, оскільки їхня наявність створюватиме значне тертя між шайбою і гайкою та не даватиме змоги затягнути гайку до кінця.

Підбираючи кріпильні деталі, особливу увагу приділяють їхнім основним параметрам. Типи різьб, їхні стандартні розміри, ступінь точності й основні відхилення наведено в табл. 82-8.6.

Таблиця 8.2

Наскрізні отвори під кріпильні деталі

Примітка. Вибір ряду діаметрів залежить від способу одержання отворів:

1- й ряд — обробка за кондуктором отворів будь-якого розташування;

2- й — обробка отворів за розташуванням в один або кілька рядів;

3- й ряд — обробка за розміткою отворів, розташованих по колу.

Таблиця 8.3

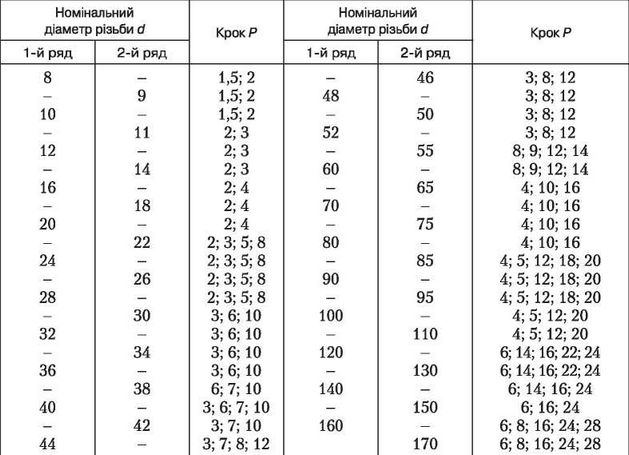

Ряди номінальних діаметрів і кроки метричної різьби

Примітка. 1. Вибираючи різьбу, віддавати перевагу: ряд 1 — ряду 2, ряд 2 — ряду 3 діаметрів різьб.

2. Діаметри і кроки різьб, зазначені в дужках, по можливості не застосовують.

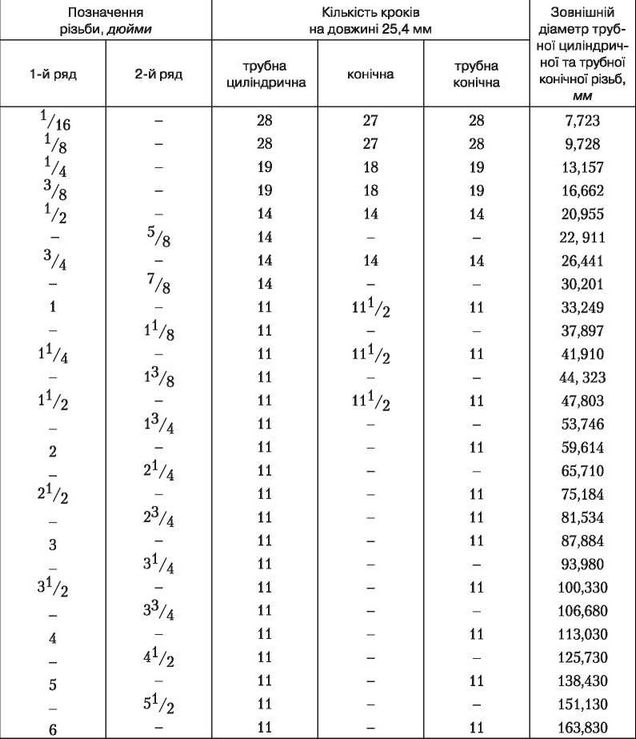

Таблиця 8.4

Розміри трубної циліндричної, конічної дюймової та трубної конічної різьб

Таблиця 8.5

Діаметри й кроки трапецеїдальних однозахідних різьб, мм

Таблиця 8.6

Ступені точності й основні відхилення різьб

Розміри отвору для нарізання внутрішньої метричної різьби визначають за формулою:

<^отв ^

де d — зовнішній (номінальний) діаметр різьби, мж,

Р — крок різьби, мм.

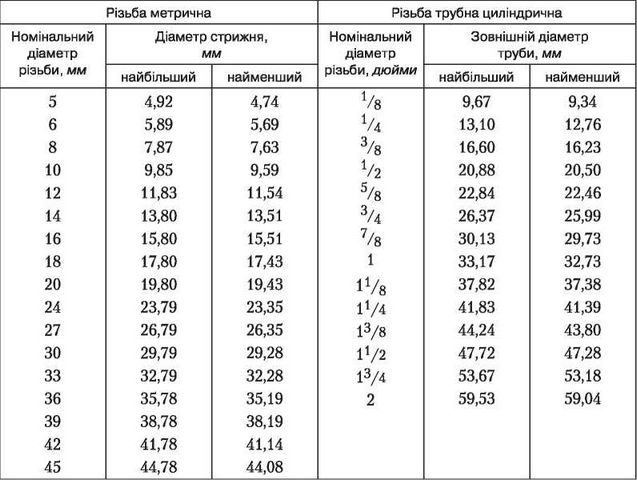

Діаметри стрижнів для нарізання плашками зовнішньої різьби наведено в табл. 8.7.

Таблиця 8.7

Діаметри стрижнів для нарізання різьби плашками

Нерухомість різьбового з’єднання забезпечують затягуванням гайки або гвинта гайковим ключем. Довжина рукоятки гайкового ключа не повинна перевищувати 15Д де D — діаметр різьби (мм), який уможливлює нормальне затягування та запобігає зриванню різьби. Розміри під ключ, залежно від діаметра різьб, наведено в табл. 8.8.

Стрижень болта й отвір не потребують точної обробки при звичайних різьбових з’єднаннях. Центрування з’єднуваних деталей виконують установленням циліндричних або конічних (здебільшого двох) штифтів, максимально віддалених один від одного. Штифти запресовують в отвори попередньо складених і відрегульованих деталей.

Установлюючи з’єднувані деталі, крім установлювальних штифтів, використовують мітки. Мітками називають різні умовні знаки (прорізи, риски), які

наносять на пригнані одна до одної деталі для фіксації їхнього взаємного розміщення. Мічені деталі встановлюють так, щоб однорідні мітки збігалися.

Якість складання різьбових з’єднань визначається правильністю затягування болтів і гайок, досягненням потрібних посадок, відсутністю перекосів, викривлень стрижнів болтів і гвинтів і надійністю стопорних пристроїв.

Таблиця 8.8

Розміри «під ключ» для шестигранної гайки або головки болта

Складаючи різьбове з’єднання, спочатку накручують гайку або гвинт без ключа до легкого дотику їхньої опорної поверхні з поверхнею деталі (без гойдання). Надто велике гойдання (у різьбі) може призвести до зривання різьби під час затягування з’єднання. Гайки треба затягувати поступово, спочатку на половину заданого зусилля, а потім остаточно.

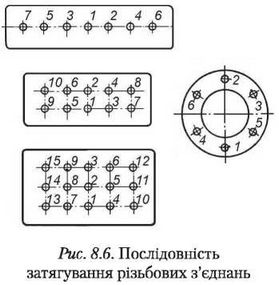

Групові з’єднання (рис. 8.6) потрібно затягувати в певній послідовності: спочатку затягують середню пару гайок, потім пару сусідніх праворуч, після цього пару сусідніх ліворуч і т. д., наближаючись до кінців. Коли гайки розташовані по колу, їх затягують хрест-навхрест.

Під час складання болтових з’єднань спочатку накручують усі болти або гайки до повного дотику з поверхнями деталей, потім трохи затягують і тільки за третій раз виконують повне затягування. У відповідальних з’єднаннях для рівномірного й правильного затягування гайок використовують ключі з однаковою довжиною рукоятки або з регульованим крутним моментом (динамометричні й граничні ключі). Затягування різьбових з’єднань можна контролювати, змінюючи видовження болта або шпильки, за допомогою мікрометра або індикатора Для цього вимірюють довжину болта до і після затягування.

Важливою умовою нормальної роботи різьбового з’єднання є відсутність напруг згину в тілі болта або шпильки.

Для підвищення герметичності з’єднань спряжені поверхні деталей змащують спеціальним герметиком, який утворює тонку плівку, що не пропускає масло або іншу рідину. У певних випадках установлюють спеціальні прокладки (паперові, шкіряні, гумові, картонні, паронітові та ін.).

8.2.2. Технологічний процес складання шпилькових з’єднань

Для з’єднання двох або кількох деталей іноді використовують шпильки.

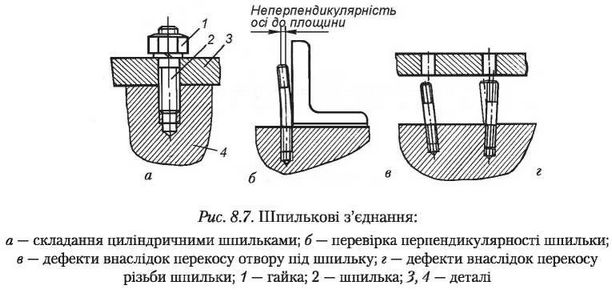

У шпильці 2 (рис. 8.7, а), на відміну від болта, немає головки, а різьба нарізана на її двох кінцях. Одним кінцем шпильку вкручують у корпус деталі 4, а на другий установлюють з’єднувану деталь З і накручують гайку 1. Крутний момент, який прикладається до гайки, частково передається і шпильці. Щоб вона не крутилась із гайкою, її треба вкручувати в деталь щільно й до кінця; у з’єднанні шпильки 2 з деталлю 4 має бути натяг, а з гайкою 1 — зазор.

Для одержання щільної посадки використовують фарби. Шпильки вкручують перпендикулярно до поверхні деталей, у які їх вставляють.

Заборонено підгинати шпильку в разі, коли вона не потрапляє в отвір деталі! Перекоси шпильки можна виправити тільки нарізанням нової різьби. Шпильки, які викручуються під час відкручування гайок, замінюють.

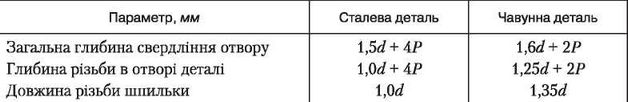

Довжина нарізаної частини шпильок і глибина отворів для них мають відповідати розмірам, наведеним у табл. 8.9.

Таблиця 8.9

Залежність довжини нарізаної частини шпильок від глибини отворів

Примітка: d — діаметр шпильки, мм; Р — крок різьби, мм.

Закручування шпильок — найскладніша та трудомістка операція, яку виконують двома способами:

1) на вільний різьбовий кінець шпильки накручують дві гайки, а потім, обертаючи ключем верхню гайку, укручують шпильку в отвір з різьбою (недоліком цього способу є послаблення посадки шпильки в різьбовому отворі під час накручування гайок);

2) на кінець шпильки накручують спеціальний інструмент «солдатик». Це висока шестигранна гайка, застопорена на кінці шпильки гвинтом, діаметр якого менший за діаметр шпильки (див. підрозділ 4.11).

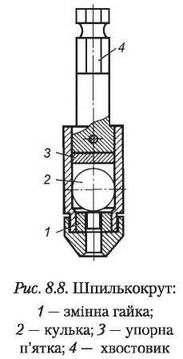

Для встановлення великої кількості шпильок використовують електричні та пневматичні ручні інструменти — шпилькокрути (рис. 8.8). На шпильку накручують змінну гайку 1 і встановлюють шпилькокрут на гайку так, щоб кулька 2 дотикалася до гайки. Під час укручування шпильки кулька 2 піднімається вверх до упору в п’ятку 3, а доторкнувшись до неї, починає пробуксовувати. У цьому разі шпилькокрут треба ввімкнути на зворотний хід. Хвостовик 4 призначений для з’єднання шпилькокрута з електричним або пневматичним приводом. Хвостовик на кінці має шість граней, які дають змогу закручувати шпильки вручну.

Установлення шпильок може викликати неправильне їхнє розташування щодо з’єднуваних деталей.

Відхилення від перпендикулярності осі шпильки до площини деталі виникає через недостатню точність обробки отвору й нарізання в ньому різьби. Тому свердління отворів і нарізання різьби виконують на верстатах із застосуванням кондукторів. Перпендикулярність осі шпильки перевіряють кутником (див. рис. 8.7, б).

Незбіг осі шпильки й отвору (перекіс) є наслідком перекосів різьби шпильки або отвору (рис. 8.7, в, г). Виправляти шпильку не потрібно через можливість її поломки. Шпильку треба викрутити й дорізати різьбу. Якщо перекіс великий, можна висвердлити стару різьбу й нарізати нову, точнішу, але більшого діаметра. Установлюють похибки різьби, спостерігаючи за розміщенням осі шпильки під час її викручування. Якщо шпилька не зміщується, то різьба перекошена в отворі, а якщо шпилька «б’є» (рис. 8.7, г), то різьба перекошена на шпильці.

Шпилька недокручена, тобто її виступна частина довша, ніж це потрібно, і далі в отвір не закручується. У цьому випадку треба викрутити шпильку й «прогнати» різьбу мітчиком в отворі та плашкою на шпильці або замінити шпильку новою з меншим середнім діаметром. Якщо виступна частина шпильки перевищує нормальний розмір менше, ніж на 1-1,5 кроки різьби, то в невідпові-дальних з’єднаннях таку шпильку залишають, але встановлюють під гайку спеціальну шайбу збільшеної товщини.

Шпилька закручена надто глибоко — у такому разі заборонено викручувати її на кілька витків для одержання потрібної висоти або збігу прорізу в гайці з отвором для шплінта, бо послабиться посадка шпильки. Її треба обережно викрутити, прочистити різьбу мітчиком і закрутити нову шпильку з більшим середнім діаметром різьби.

Шпилька закручена недостатньо щільно й під час відкручування гайки викручується з отвору. У цьому випадку необхідно замінити шпильку на іншу з більшим середнім діаметром різьби. Коли немає можливості замінити шпильку, то різьбу треба прогнати плашкою або зачистити надфілем пошкоджені місця, якщо за висотою вони не перевищують у сумі половини витка.

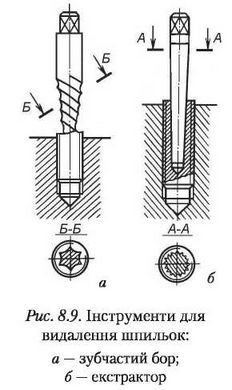

Шпилька зламалася, і її кінець залишився в отворі деталі. Залишок шпильки видаляють одним із способів:

• виступний кінець шпильки запилюють під ключ і викручують як гвинт;

• свердлять отвір у шпильці, у який забивають зубчастий бор або екстрактор (рис. 8.9, а, б), а потім, обертаючи їх воротком або ключем, викручують зламану шпильку;

• застосовують метод електроіскрового свердління за допомогою спеціальної установки;

• витравлюють зламану шпильку азотною кислотою (якщо базова деталь виготовлена з алюмінію або його сплавів: кислота розчиняє сталь, але слабо діє на алюміній);

• приварюють електродом до зламаної шпильки пластину або гайку та за її допомогою викручують залишок шпильки.

8.2.3. Технологічний процес складання арматурних різьбових з’єднань

Арматурними деталями називають деталі, які вкручують у різьбовий отвір корпусної деталі (втулки, пробки, штуцери, заглушки тощо). Для тривалої та надійної роботи з’єднання необхідно, щоб різьби в отворі корпусної деталі й на вкручуваній у корпус деталі не мали зірваних ниток, подряпин і задирок, які можуть призвести до пошкодження різьби в корпусі.

Щоб запобігти спрацюванню різьби, у корпусі деталі свердлять і розвертають отвір великого діаметра, у який запресовують спеціальну втулку. Потім втулку в корпусі розкернюють, нарізають у ній різьбу й закручують гвинт. У таких з’єднаннях немає потреби в щільній посадці (як у шпильках) через багаторазове складання та розбирання з’єднання. Ще одним способом є вкручування втулки в різьбу деталі для забезпечення герметичності різьби, щоб вона не пропускала пар, воду, бензин, масло тощо.

Щільності з’єднання досягають за допомогою не тільки різьби, а й ущільнювальних деталей (матеріалів): під торець деталі встановлюють прокладки з гуми, картону, азбесту, шкіри, міді, алюмінію тощо. Якщо з’єднання розбирають рідко, то різьбу замащують фарбами. Під час складання старі й деформовані прокладки щоразу замінюють новими. Якість з’єднань перевіряють з використанням рідини або повітря, які подають під тиском.

Корпусними деталями можуть бути картери двигунів, компресорів, коробок швидкостей, радіатори тощо.

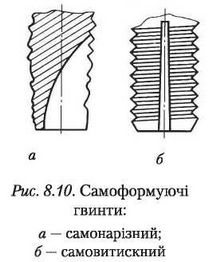

8.2.4. Технологічний процес складання самоформуючих різьбових з’єднань

Самоформуючими називають з’єднання, отримані за допомогою спеціальних самоформуючих гвинтів (саморізів). Так з’єднують деталі із сталевого листа з балками, профілями або тонкостінними деталями. Особливістю з’єднань є те, що кріпильні деталі використовують без попереднього свердління отворів. Це дає можливість уникнути незбігу осей отворів. За допомогою таких гвинтів можна свердлити сталь завтовшки 0,8—12 мм.

Самоформуючі гвинти бувають: самонарізні — утворюють різьбу нарізанням і видаленням залишків матеріалу (рис. 8.10, а). їх використовують для крихких матеріалів і виготовляють двох типів — А (з кількома різальними гранями) і Б (з однією або двома різальними гранями);

самовитискні — утворюють різьбу без видалення залишків матеріалу (рис. 8.10, б). їх використовують для пластичних матеріалів і виготовляють двох типів — А (для з’єднання деталей без попереднього свердління отворів) і Б (для з’єднання деталей із попереднім свердлінням отворів).

Забірна частина різьбонарізного гвинта (саморіза) складається з пружинної та жорсткої частин і має канавку для виведення стружки. Різальні кромки гвинта утворені канавкою і призначені для нарізання різьби в отворі.

8.2.5. Стопоріння різьбових з’єднань

Під час експлуатації виробів через вплив змінних навантажень зусилля затягування різьбових з’єднань поступово зменшується. Причинами цього є сила затягування, спосіб одержання різьби, жорсткість стиків, шорсткість спряжува-них поверхонь, напруги й деформації тощо. Самовільне послаблення затягування різьбового з’єднання може призвести до повного його роз’єднання, руйнування виробу, аварії. Основним конструкційним заходом боротьби із самовідкручуван-ням є стопоріння. Застосовують кілька способів стопоріння різьбових з’єднань.

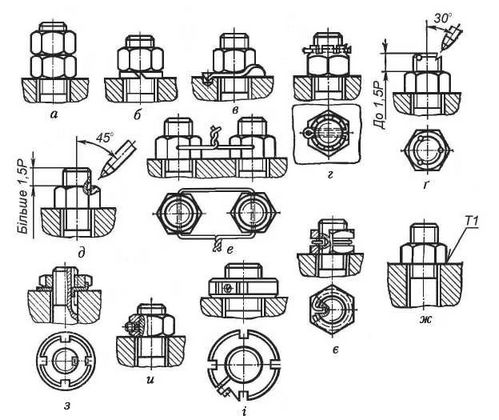

Стопоріння контргайкою (рис. 8.11, а; с. 114) є найпростішим і найпоширенішим. Звичайну або штамповану контргайку накручують на кінець болта (шпильки) після затягування кріпильної гайки й затягують до повного дотику з торцем основної гайки. Цей спосіб потребує збільшеної довжини різьби болта або шпильки, що призводить до збільшення маси виробу.

Стопоріння пружинною шайбою (рис. 8.11, б; с. 114) широко використовують для стопоріння різьбових з’єднань. Шайба має бути достатньо пружною, що визначають за розводом її кінців — не меншим за півтори товщини шайби. У разі правильного затягування гайки пружинна шайба прилягає до опорної поверхні деталі й торця гайки по всьому колу. Зазор у розрізі шайби може становити

половину її товщини, але не більше як 2 мм. Установлення інших пружинних шайб не допускається.

Стопоріння шайбою з лапкою (рис. 8.11, в) або шайбою із зовнішніми виступами є найпростішим способом. Шайбу виготовляють із листової сталі завтовшки 1-1,5 мм. Після затягування гайки виступи (лапки) шайби відгинають: один — на грань, а другий — на кромки корпусу. Якщо болт розташований на значній відстані від краю корпусу, шайбу роблять круглою, із зовнішнім діаметром у 2,5 раза більшим за діаметр болта. На деталі попередньо просвердлюють отвір, у який молотком і кернером відгинають край шайби. Повторне відгинання шайби по одному й тому самому місцю не допускається. Відігнута частина шайби має щільно прилягати до грані гайки та не мати тріщин у місці згину.

Стопоріння розвідним шплінтом (рис. 8.11, г) застосовують для корончастих гайок. Шплінт має розміщуватися в отворі болта або шпильки щільно й виступати над торцевою поверхнею гайки не більше ніж на 0,3 його діаметра. Кінці шплінта розводять: один — на торець болта (шпильки), а інший — на грань гайки. Після встановлення шплінта перевіряють відсутність тріщин і надломів на його згинах.

Стопоріння накернюванням торця різьбового стрижня (рис. 8.11, ґ) здійснюють шляхом місцевої пластичної деформації. Після затягування болта (гайки)

Рис. 8.11. Способи стопоріння кріпильних деталей: а — контргайкою; б — пружинною шайбою; в — шайбою з лапкою; г — розвідним шплінтом; ґ — накернюванням торця різьбового стрижня; д — боковим накернюванням різьбових деталей; е — дротом; е — засвердлюванням гайки та різьбового стрижня і встановленням пружинного кільця з виступним усередину кінцем; ж — приварюванням стрижня болта до гайки; з — стопорною багатоланковою шайбою; и — стопорним гвинтом із м’якою прокладкою; і — розрізною гайкою, стягнутою гвинтом

роблять накернювання на краю стрижня. Цей спосіб використовують для з’єднань, які не потребують розбирання.

Стопоріння боковим накернюванням різьбових деталей (рис. 8.11,д) відрізняється від попереднього тим, що накернюються одночасно дві кріпильні деталі: стрижень болта (шпильки) та гайки.

Стопоріння дротом (рис. 8.11, е) використовують для відкритих головок болтів (гвинтів). Застосовують м’який дріт, яким попарно зв’язують головки. Попередньо просвердлюють отвори в головках болтів або гайках. Дріт вставляють послідовно або хрест-навхрест так, щоб натяг після стягування кінців створював момент, який діє в напрямку затягування. Кінці дроту скручують та обрізають на відстані 5-7 мм від початку скрутня.

Стопоріння засвердлюванням гайки та різьбового стрижня і встановленням пружинного кільця з виступним усередину кінцем зображено на рис. 8.11, е.

Стопоріння різьбових з’єднань приварюванням різьбового стрижня до гайки (рис. 8.11, ж) використовують за потреби забезпечити нерознімність різьбового з’єднання. У цьому випадку кріпильні деталі не підлягають повторному використанню.

Стопоріння багатоланковою шайбою показано на рис. 8.11, з.

Стопоріння гвинтом із м’якою прокладкою (рис. 8.11,и) забезпечує місцеве збільшення кроку різьби, підвищений осьовий тиск і тертя в різьбі. Під час вкручування різьбової деталі гвинт має бути викручений. Сам гвинт стопориться завдяки пружності основної, або кріпильної, деталі. М’яку прокладку використовують, щоб уникнути пошкодження різьби на кріпильній деталі.

Стопоріння спеціальними гайками (рис. 8.11, і) виконують за допомогою розрізної гайки. У такому разі в різьбі гайки виникають додаткові сили тертя від радіального натягу завдяки пружності її верхньої частини. Пружність забезпечують обтисканням розрізної гайки на еліпс або стягуванням щілини розрізу регулювальним гвинтом.

Стопоріння пружиною використовують у глухих отворах. Для цього пружину закладають в отвір, після чого закручують гвинт, який, стискаючи пружину, перебуватиме в постійному натягу. Це утримує гвинт від саморозкручування.

Стопоріння лаками та клеями використовують для малих різьбових з’єднань. Мініатюрна капсула, наповнена спеціальним клеєм, у процесі з’єднання руйнується, і клей забезпечує міцне з’єднання (клей твердне за кімнатної температури). Розбирання виконують звичайними методами, що не спричиняє руйнування деталей. Клей, крім того, забезпечує захист з’єднання від корозії.

Із зазначених способів стопоріння різьбових з’єднань найширшого застосування набуло стопоріння пружинними шайбами (75-80 %), шплінтами (10-12 %), спеціальними шайбами (5-7 %) і дротом (1-2 %).

8.2.6. Контроль різьбових з’єднань

Якість складання різьбових з’єднань визначають надійністю та довговічністю, які залежать від правильного їхнього затягування, складання, стопоріння тощо. Контроль різьбових з’єднань є відповідальною операцією технологічного процесу. Найпоширеніший спосіб — контроль зусилля затягування із використанням динамометричних і граничних ключів. На точність зусилля затягування значно

впливає коефіцієнт тертя. Його значення залежить від якості поверхні тертьових елементів деталей, класу точності різьби, мастильного матеріалу тощо. Залежно від цього коефіцієнт тертя може бути в межах від 0,2 до 0,4 — для різьби та від 0,08 до 0,12 — для торцевої поверхні гайки. Однак динамометричні й граничні ключі не забезпечують відповідної точності зусилля затягування.

Контроль затягування різьбового з’єднання можна виконати шляхом вимірювання довжини болта та шпильки мікрометром або індикатором годинникового типу. Ними вимірюють довжину кріпильної деталі до й після затягування з’єднання. Видовження болта вимірюють індикатором за допомогою контрольного штифта, який установлюють у спеціальному отворі болта.

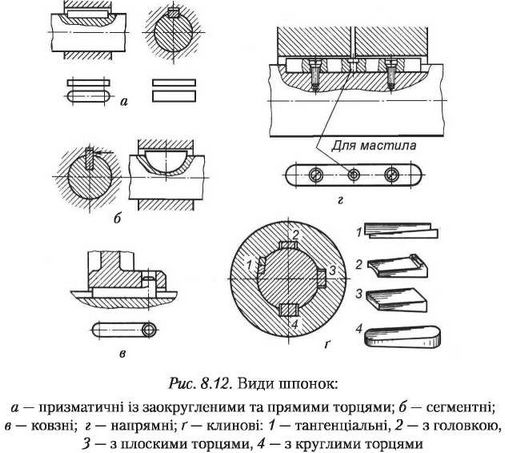

8.3. Загальні дані про шпонкові з’єднання

Шпонковими називають з’єднання, призначені для закріплення на валах і осях зубчастих коліс, зірочок, шківів та інших деталей за допомогою шпонок для передавання крутного моменту від вала до маточини насадженої деталі або навпаки. Крім того, шпонками на валу фіксують розміщення деталей в осьовому напрямку.

Шпонка — це деталь, яку вставляють у пазах вала й насадженої на нього деталі. За характером роботи розрізняють ненапружені (призматичні й сегментні) і напружені (клинові й тангенціальні) шпонки, а також нерухомі й рухомі шпонкові з’єднання.

Шпонкові з’єднання прості й зручні для складання та розбирання. їхнім недоліком є те, що шпонкові пази послаблюють переріз деталей та зменшують жорсткість під час кручення, а це може призвести до руйнування деталей з’єднання.

Призматичні шпонки (рис. 8.12, а) бувають звичайні та високі з округленими або плоскими кінцями. Вони призначені для нерухомих з’єднань маточин з валами й забезпечують добре центрування вала із спряжуваними деталями. Призматичні шпонки встановлюють у пазах із натягом по бокових (вузьких) сторонах і з обов’язковим зазором між широкими гранями шпонки та дном паза маточини, тобто в них має бути радіальний зазор. У перерізі вони мають форму прямокутника із взаємно паралельними протилежними гранями. Крутний момент передають бокові грані.

Сегментні шпонки (рис. 8.12, б) використовують тільки для нерухомих з’єднань. Вони, як і призматичні, передають крутний момент боковими гранями. Перевагою сегментних шпонок є простота виготовлення, а недоліком — необхідність виготовлення глибоких пазів у валах, що знижує їхню міцність. Тому сегментні шпонки використовують для передавання невеликих крутних моментів. За потреби на валу встановлюють дві або більше сегментних шпонок.

Напрямні шпонки (рис. 8.12, г) — це призматичні шпонки, які використовують у рухомих з’єднаннях для переміщення охопленої (зовнішньої) деталі вздовж вала. їх кріплять за допомогою гвинтів. Під час з’єднання шпонку вставляють у паз із менш щільною посадкою, але з додатковим кріпленням гвинтом, а в пазу охопленої деталі роблять вільну посадку (для переміщення).

Ковзні шпонки (рис. 8.12, в) використовують замість напрямних, коли потрібно перемістити охоплену деталь уздовж вала на значну відстань. Такі шпонки рухаються разом з цими деталями й з’єднуються між собою за допомогою спеціального виступу циліндричної форми.

Клинові шпонки (рис. 8.12, ґ) — це клин із нахилом 1:100, який запресовують між валом і маточиною. Вони мають прямокутний переріз і широкі робочі грані. Для звичайних клинових шпонок на валу роблять паз без нахилу, а на маточині — нахил щодо осі. Клинові шпонки використовують для складання вузлів, які не вимагають високої точності, тому що вони зміщують вісь маточини щодо осі вала й у разі короткої маточини можуть спричинити перекоси з’єднання.

Залежно від виду посадочного місця на валу (лиска, паз), з’єднання називають клиновим на лисці або врізним.

Врізні шпонки встановлюють у пази вала й маточини. Такі шпонки забезпечують передавання значних крутних моментів і надійність з’єднання, але знижують міцність вала на 6-10 %.

Шпонки на лисці встановлюють на спеціальний зріз (лиску), виконаний на валу. Такі шпонки значно гірше утримують маточину з валом, але лиска менше послаблює вал.

Фрикційні шпонки мають сферичну опорну поверхню, яка відповідає діаметру вала. їх використовують у приладобудуванні. Такі шпонки не можуть передавати значні крутні моменти, хоча міцність вала не знижується.

Тангенціальні шпонки (рис. 8.12, ґ, поз. 1) складаються із двох клинів з нахилом 1:100, які мають загальний поперечний переріз у формі прямокутника. Клини встановлюють назустріч один одному в паз вала, забезпечуючи передавання крутного моменту тільки в один бік. За потреби реверсивного руху встановлюють дві шпонки під кутом 120°, які передають значні крутні моменти, але знижують міцність вала. Є два виконання тангенціальних шпонок: нормальні (для діаметрів 60-100 мм) і підсилені (для діаметрів 100-1000 мм).

8.4. Технологія складання шпонкових з’єднань

Шпонкове з’єднання складається з вала (осі), зовнішньої деталі (маточини) і шпонки. Під час складання шпонкових з’єднань важливо дотримуватися посадок у спряженні шпонки з валом і маточиною. Основною причиною порушення правильності розподілу навантаження та зминання або руйнування шпонки є збільшення зазору в з’єднанні. Зміщення осей шпонкових пазів призводить до неправильного розміщення шпонки й незбігу бокових поверхонь пазів. Це утруднює складання через деформацію стінок паза та перекіс маточини на валу. За конструкцією призматичні шпонкові з’єднання є ненапруженими, а клинові — напруженими.

З’єднання з призматичними шпонками виконують у такій послідовності:

• знімають задирки та зачищають гострі грані шпонок і пазів;

• приганяють шпонку за пазом вала;

• приганяють шпонковий паз маточини за шпонкою;

• установлюють шпонку в паз вала за допомогою мідного молотка, струбцин або під пресом;

• перевіряють відсутність бокового зазору між пазом і шпонкою за допомогою щупа;

• перевіряють наявність радіального зазору між маточиною і шпонкою за допомогою щупа (розмір зазору стандартизований). Коли неможливо перевірити радіальний зазор, до складання треба детально перевірити розміри пазів вала й маточини за допомогою шаблонів.

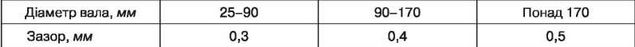

Призматичні шпонки вставляють без зазору по бокових гранях. У зібраному з’єднанні між верхньою гранню шпонки й основою паза маточини має бути зазор (табл. 8.10).

Таблиця 8.10

Залежність діаметра вала й зазору між поверхнями шпонки та паза

З’єднання призматичними шпонками буде ненапруженим і може передавати тільки крутний момент, але не осьові сили.

З’єднання з клиновими шпонками не забезпечують високої точності складання. Клинові шпонки запресовують (забивають) у пази вала й маточини молотком через м’яку прокладку. Під час складання потрібно стежити за тим, щоб шпонка щільно прилягала до дна (основи) паза вала й маточини та мала зазори на своїх бокових гранях. Розміри цих зазорів наведено в табл. 8.11.

Таблиця 8.11

Залежність зазору між пазом і шпонкою від номінальних розмірів шпонок

Клинові шпонки створюють напружене з’єднання, яке може передавати не тільки крутний момент, а й осьові сили. Кути нахилу на робочій поверхні шпонки й у пазу маточини мають збігатися, бо інакше деталь розміщуватиметься на валу з перекосом. Точність посадки й відсутність зазору між дном паза маточини та поверхнею шпонки перевіряють щупом з обох боків маточини. Наявність зазору з одного боку вказує на незбіг кута нахилу шпонки з нахилом паза в маточині. Це не завжди забезпечує механічна обробка паза маточини, тому під час складання доводиться припилювати або шабрувати паз.

З’єднання з тангенціальними й сегментними шпонками виконують так само, як і з клиновими.

Пригінку та контроль шпонкових з’єднань виконують в умовах одиничного й дрібносерійного виробництва, коли до з’єднання ставлять вимоги підвищеної точності.

Пригінку виконують у такій послідовності:

• установлюють вал у призмах на плиті горизонтально;

• шабрують бокові стінки паза, стежачи за тим, щоб вони були паралельні до його осі (допускається відхилення від паралельності не більше ніж 0,01 мм на 200 мм довжини паза);

• перевіряють паралельність стінок паза індикатором, а його ширину — калібром;

• перевіряють висоту виступаючої частини шпонки за допомогою мікрометричної головки й мостика, а взаємне розташування шпонок на валу контролюють індикатором.

Особливу увагу приділяють точності центрування шпонкового з’єднання та щільності посадки на валу маточини.

Рис. 8.13. Способи витягування шпонок:

а — призматичної; б — сегментної; в — клинової з головкою; г — важільним інструментом; ґ — спеціальним пристосуванням: 1 — шпонка,

2 — кільце, 3 — вантаж, 4 — стрижень,

5 — упор, 6 — гвинт

Витягування шпонок із пазів вала й маточини виконують м’якими вибивача-ми (рис. 8.13, а, б). Для розбирання з’єднань зовнішню деталь зсувають із посадочного місця, а коли деталь закріплена на кінці вала — видаляють шпонки з паза. Шпонку з головкою витягують спеціальними пристосуваннями. Якщо до

клинової шпонки є доступ з боку, протилежного головці, то її виштовхують спеціальним вибивачем (рис. 8.13, в). Коли ж доступу немає, для витягування клинової шпонки використовують прості важільні інструменти (рис. 8.13, г) або спеціальні пристосування (рис. 8.13, ґ).

Спеціальне пристосування встановлюють на головку шпонки 1 і закріплюють за допомогою кільця 2 і гвинта 6. Вантаж 3 може вільно переміщатися вздовж стрижня 4. На кінці стрижня є упор 5. Ударяння вантажем 3 в упор 5 створює осьові сили, які забезпечують витягування шпонки з паза.

Для витягування клинових шпонок категорично заборонено користуватися молотком і зубилом, яке забивається між головкою шпонки й маточиною, через можливість викривлення шпонки та пошкодження торцевих поверхонь маточини, а також викривлення вала.

8.5. Загальні дані про шліцьові з’єднання

Шліцьовими називають з’єднання, які використовують для передавання значних крутних моментів і точного центрування деталей на валах. У таких з’єднаннях застосовують виступи на валу (їх називають шліцами), що входять у відповідні пази в маточині. Шліцьові з’єднання бувають рухомі, коли охоплені (зовнішні) деталі можуть переміщатися вздовж вала, і нерухомі, коли ці деталі закріплені на валу. Шліцьові з’єднання забезпечують більшу міцність, тому що вал менше послаблюється шліцами, ніж гніздами під шпонки.

Шліцьові з’єднання мають певні переваги перед шпонковими, а саме:

• деталі на валах краще центруються;

• збільшується площа поверхні зминання на гранях шліців;

• зменшується ослаблення міцності вала;

• забезпечується передавання більшої кількості крутних моментів.

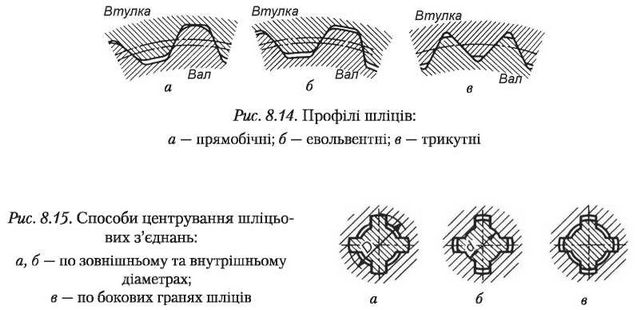

Профілі шліців поділяють на прямобічні, евольвентні й трикутні (рис. 8.14).

Прямобічні шліцьові з’єднання використовують із центруванням по зовнішньому D і внутрішньому d діаметрах (рис. 8.15, а, б), а також по бокових гранях шліців (рис. 8.15, в).

Евольвентні шліцьові з’єднання використовують із центруванням по бокових гранях шліців і зовнішньому діаметру. Такі з’єднання забезпечують високу міцність шліців.

Трикутні шліцьові з’єднання використовують із центруванням тільки по бокових гранях шліців для передавання невеликих крутних моментів.

Залежно від посадки центрувальних поверхонь шліцьові з’єднання бувають тугорознімні, легкорознімні й рухомі.

8.6. Технологія складання шліцьових з’єднань

Шліцьові з’єднання зазвичай складають без слюсарних і припасовувальних робіт, тому що після механічної обробки деталей з’єднання має забезпечувати їхню повну сумісність. Підготовку до складання шліцьових з’єднань починають із візуального огляду деталей щодо відсутності на них задирок, забоїн та інших дефектів. Для запобігання можливому заїданню шліців необхідно, щоб були правильно виготовлені зовнішні фаски на торцях деталей та заокругленнях шліців.

Під час складання тугорознімних (нерухомих) шліцьових з’єднань, які мають глуху, тугу або щільну посадку, зовнішню деталь напресовують на вал за допомогою спеціального пристосування або на пресі.

Не рекомендовано складати з’єднання за допомогою молотка або кувалди, тому що від різних за силою ударів утворюються задирки на шліцах або перекіс насаджуваної деталі. Коли за допомогою преса важко отримати потрібну посадку, зовнішню деталь перед напресуванням нагрівають до температури +100-120 °С, а після посадки й охолодження на повітрі перевіряють точність складання.

Для складання легкорознімних і рухомих шліцьових з’єднань застосовують незначні зусилля. Насаджені деталі перевіряють на биття та гойдання (люфт). Причиною перекосу спряжених деталей у легкорознімному з’єднанні є зазори. Залежно від потрібної точності та довжини шліцьового з’єднання відхилення допускається в межах 0,01-0,02 мм на довжині 100-200 мм. Велике значення має збіг осей отвору насадженої деталі та шліцьового вала. Коли осі збігаються, то всі шліци вала контактують із шліцами отвору, а якщо ні, то такого контакту не буде. Це значно погіршує умови роботи з’єднання.

Для перевірки співвісності вала й маточини використовують фарбу, за відбитками якої встановлюють правильність складання.

Нерухомі шліцьові з’єднання перевіряють тільки на биття.

8.7. Технологія складання конусних з’єднань

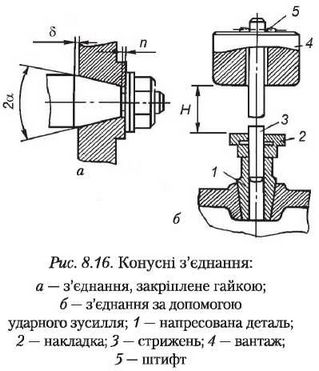

Конусні з’єднання використовують для насадження шківів, зубчастих коліс, муфт та інших деталей на кінці валів. Насаджені деталі закріпляють шайбою та гайкою, яку накручують на хвостовик вала з різьбою (рис 8.16, а; с. 122) або за допомогою гвинта, який укручують у різьбовий отвір вала.

Конусні з’єднання є нерухомими й мають переваги над циліндричними: краще самоцентрування вала й маточини (втулки), що унеможливлює перекоси деталей, і спрощується складання та розбирання з’єднань.

Конусні з’єднання складають такими способами: затягуванням на різьбі, ударним зусиллям, запресовуванням або за допомогою нагрівання.

Дотримуючись заданих вимог до натягу, під час складання застосовують спеціальні пристосування, які дають змогу контролювати зусилля запресовування. Для цього наносять удари певної сили (рис. 8.16, б) або використовують прес із тарованим зусиллям на штоці. По стрижню З вільно переміщується вантаж 4. Довжину стрижня вибирають так, щоб висота Н була достатньою для створення потрібної сили удару, що передається через накладку 2 до напресо-вуваної деталі 1. Підйом вантажу обмежується штифтом 5. Сила удару тарована залежно від висоти Н підйому вантажу й регулюється перестановкою штифта 5. Прес має бути оснащений пристроєм для забезпечення стабільності потрібного зусилля на штоці.

Під час складання конусних з’єднань перевіряють: кути конусів 2а (рис. 8.16, а); щільність прилягання конусних поверхонь на фарбу й на гойдання (люфт)-, розмір зазору п між торцями вала та маточини, що потрібний для створення натягу під час запресовування деталей (кінець вала не повинен доходити до торця маточини); правильність розміру 8, який дорівнює різниці розміщення конуса до й після затягування.

Для надійного передавання великого крутного моменту конусне з’єднання доповнюють шпонковим.

Якщо під час складання кількох однакових комплектів конусних з’єднань виявляють невідповідність кутів спряжуваних конусів, то спряжувані пари підбирають і маркують.

8.8. Технологія складання клинових з’єднань

Клиновими називають з’єднання, призначені для встановлення (фіксації) деталей у потрібному положенні. Вони складаються з клина, втулки та стрижня. Клин вставляють у наскрізні прорізи стрижня та втулки як кріпильну деталь.

Клинові з’єднання залежно від призначення поділяють на силові (рис. 8.17, а) і встановлювальні (рис. 8.17, б). Клини забезпечують міцність з’єднання, фіксацію деталей у потрібному положенні й регулювання їхнього розміщення.

Залежно від способу складання розрізняють напружені й ненапружені клинові з’єднання.

Широко використовують напружені клинові з’єднання за знакозмінних навантажень. Попередній натяг у них створюють за допомогою заплечиків на стрижні 1 або посадки хвостовика у втулці 2 на конусі. Утримування клина З проходить тільки завдяки силам тертя. Для забезпечення надійного утримування клина в силових з’єднаннях його нахил має бути невеликим: 1 : 100, 1 : 40 або 1:30.

8.9. Складання штифтових з’єднань

Штифтовими називають з’єднання, які використовують для точної взаємної фіксації деталей (за відсутності інших фіксувальних або центрувальних деталей), для обмеження переміщення однієї деталі щодо іншої, для передавання невеликих навантажень, а також як упори.

За формою штифти поділяють на циліндричні й конічні. Циліндричні штифти (рис. 8.18, а) встановлюють в отворі з натягом, вони утримуються тертям. Під час розбирання з’єднання посадка може змінюватися. Конічні штифти забезпечують щільні безлюфтові з’єднання деталей.

Для з’єднань, які не піддаються великим зусиллям на зріз (здебільшого всі штифтові з’єднання працюють на зріз), використовують прості трубчасті розрізні штифти з пружної листової сталі. Для того щоб штифти не випадали, їх накерню-ють або встановлюють спеціальні пружинні кільця, які виготовляють із дроту діаметром 0,5-0,8 мм.

Для з’єднання деталей штифтами використовують спеціальні оправки. Коли треба отримати щільне безлюфтове з’єднання, дві деталі одночасно розсвердлюють і в одержані отвори вставляють штифти. Повністю штифти встановлюють на потрібне місце ударами молотка. Під час розбирання з’єднань штифти вибивають спеціальними вибивачами з відповідними підставками.

Отвори для встановлення конічних штифтів просвердлюють у процесі складання. Спочатку свердлять циліндричний отвір в одній половині маточини, а потім,

після її встановлення на вал, свердлять наскрізний отвір у валу й у другій половині маточини. Насамкінець конічною розверткою розвертають отвори й уставляють штифт (рис. 8.18, б).

Конічні штифти (рис. 8.19, a-в) бувають гладкі, розвідні та з різьбою. Розвідні штифти використовують, коли з’єднання зазнають поштовхів, вібрацій. Щоб запобігти випаданню штифта, його розрізані кінці розводять. Штифти з різьбою використовують для встановлення в глухий отвір, з якого їх неможливо вибити. Для витягування таких штифтів на кінець із різьбою накручують гайку.

Надійність штифтових з’єднань залежить від правильності підбирання конічного штифта до отвору. Нормальний натяг буде тоді, коли штифт входить в отвір під час установлення на 70-75 % від його довжини. На решту довжини штифт забивають молотком з використанням оправки або запресовують пресом.

Рекомендовано для кращого розбирання штифтових з’єднань залишати незначний виступ кінця штифта над поверхнею деталі. Штифтові з’єднання розбирають за допомогою спеціальних вибивачок з підставками.

8.10. Байонетні та клемові з’єднання. Шплінти

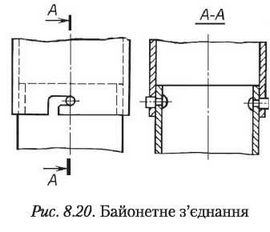

Різновидом штифтових легкорознімних з’єднань є байонетне (рис. 8.20) — з’єднання двох деталей циліндричної форми під час введення однієї деталі в іншу з подальшим її прокручуванням, коли виступи (штифти, гвинти) однієї деталі входять у паз іншої.

Байонетні з’єднання використовують у часто з’єднуваних і роз’єднуваних вузлах: патронах та екранах ламп, з’єднувальних муфтах кабелів тощо. Щоб уникнути самовільного роз’єднання під час вібрацій, використовують спеціальні конструкції із замками — пружини, фіксувальні канавки тощо.

Клемові з'єднання — це такі, що передають зовнішні навантаження завдяки силам тертя, які створені затягуванням болтів чи гвинтів. Тому клемові з’єднання інколи називають фрикційно-гвинтовими. їх застосовують для закріплення на валах, осях та інших циліндричних деталях кривошипів,

важелів і шківів, якщо вони вимагають частих перестановок. Прикладом може бути клемове з’єднання сідла велосипеда з рамою.

За конструктивними ознаками розрізняють два типи клемових з’єднань-.

1) клемові з’єднання з маточиною, що має розріз;

2) клемові з’єднання з рознімною маточиною.

Рознімна маточина дещо збільшує масу й вартість з'єднання, проте є можливість установлювати клему на валу незалежно від сусідніх ділянок та інших деталей, розташованих на валу.

Переваги клемових з’єднань: простота монтажу й демонтажу; самозбереження від перевантажень; можливість регулювання взаємного розташування деталей як в осьовому, так і в радіальному напрямках.

Недоліками є утрудненість точного встановлення маточини відносно вала й обмеженість граничних навантажень силами тертя між контактними поверхнями.

Розвідні шплінти використовують для кріплення шайб і гайок на осях і болтах. Шплінт вільно вставляється в отвір, а кінці його розводять в різні боки, завдяки чому він утримується.

Запитання та завдання

1. Назвіть різьбові кріпильні деталі.

2. Укажіть основні види різьбових з’єднань.

3. Чим відрізняється болтове з’єднання від гвинтового?

4. Для чого призначені шайби?

5. Яких вимог необхідно дотримуватися під час складання різьбових з’єднань?

6. Охарактеризуйте особливості технології складання болтових і гвинтових з’єднань.

7. Як визначають розміри отвору для нарізання внутрішньої метричної різьби?

8. Як виконують затягування різьбових з’єднань?

9. Охарактеризуйте технологію складання шпилькових з’єднань.

10. Назвіть способи закручування шпильок.

11. Назвіть похибки розташування шпильок щодо з’єднуваних деталей.

12. Як виймають поламані шпильки?

13. Які особливості складання арматурних різьбових з’єднань?

14. Охарактеризуйте технологію складання самоформуючих різьбових з’єднань.

15. Наведіть приклади стопоріння різьбових з’єднань.

16. Як контролюють різьбові з’єднання?

17. Для чого призначені шпонкові з’єднання?

18. Які є види шпонок?

19. Охарактеризуйте технологію складання шпонкових з’єднань.

20. Як виконують пригінку та контроль шпонкових з’єднань?

21. Назвіть способи витягування шпонок.

22. За яких умов застосовують шліцьові з’єднання?

23. Які є профілі шліців?

24. Охарактеризуйте технологію складання шліцьових з’єднань.

25. Назвіть способи складання конусних з’єднань.

26. Охарактеризуйте технологію складання клинових з’єднань.

27. Як виконують складання штифтових з’єднань?

28. Охарактеризуйте байонетне з’єднання.

Це матеріал з підручника "Технологія механоскладальних робіт" Гуменюк 2020

Наступна сторінка: 9. Технологія складання нерознімних з�...