Попередня сторінка: 11. Технологія складання підшипникових...

Наступна сторінка: 13. Складання механізмів поступального...

Зміст

12.1. Загальні дані про передачі обертового руху

12.2. Загальні дані про пасові передачі

12.3. Складання пасових передач

12.4. Загальні дані про ланцюгові передачі

12.5. Складання ланцюгових передач

12.6. Загальні дані про зубчасті передачі

12.7. Складання циліндричних зубчастих передач

12.8. Складання конічних зубчастих передач

12.9. Складання черв’ячних передач

12.10. Загальні дані та складання фрикційних передач

12.11. Карданні передачі

12.12. Балансування деталей та складальних одиниць під час складання

12.1. Загальні дані про передачі обертового руху

Передачами називають механізми, які передають рух від двигуна до робочої частини виробу, а також для вмикання та вимикання, зміни швидкості й напрямку руху. Передачі обертового руху бувають гнучкі (пасові, ланцюгові) і жорсткі (фрикційні, зубчасті). У пасових і фрикційних передачах рух передається шляхом тертя, а в ланцюгових і зубчастих — зачепленням елементів передачі.

Найтиповішими деталями та складальними одиницями, що передають обертовий рух, є вали, осі, підшипники тощо.

Вал — деталь, що обертається в підшипниках і призначена для підтримування розміщених на ньому деталей та передавання крутного моменту. За конструкцією вали бувають прямі, колінчасті, шліцьові, гладкі, гнучкі, вал-шестерні та ін.

Вісь — деталь, що обертається в підшипниках або закріплена нерухомо й слугує тільки для підтримування розміщених на ній деталей. Осі бувають рухомі й нерухомі.

За типом перерізу вали й осі поділяють на суцільні й пустотілі, гладкі, фасонні та ступінчасті, циліндричні й конічні.

Вали є опорою для деталей, що обертаються. Під час роботи вали витримують кручення та згин, а інколи додатково — розтяг і стиск. Обертові частини приводів машин (шківи, зірочки, зубчасті колеса, диски, муфти, колеса та ін.) установлюють на валах та осях. Вони можуть бути розташовані горизонтально й похило.

Щоб передавати крутний момент, вали з’єднують із шківами, зірочками, зубчастими колесами за допомогою спеціальних кріпильних деталей (шпонок, штифтів) або шліцьових з’єднань.

Ділянки вала або осі, що лежать в опорах кочення або ковзання (підшипниках), називають цапфами. Залежно від їхнього розміщення на валу цапфи поділяють на шипи, шийки й п’яти. Шип сприймає радіальне навантаження і розташований на кінці вала. Шийка сприймає радіальне навантаження та одночасно зазнає впливу крутного моменту й розміщена в середній частині вала П’ята сприймає тільки осьові навантаження і розміщена на торці вала або осі. Опорні частини валів піддають детальній обробці для кращого їхнього спряження із з’єднуваними деталями.

Усі передачі мають ведучу ланку, що передає рух, і ведену ланку, через яку рух передається до інших механізмів, зв’язаних із нею.

Основною характеристикою передач є передаточне відношення або передаточне число.

Передаточним відношенням називають відношення кутової швидкості, частоти обертання (кількості обертів за хвилину) і діаметрів одного з валів до відповідних величин іншого вала.

Передаточним числом називають відношення частоти обертання ведучого вала до частоти обертання веденого вала, яке вказує в скільки разів прискорюється або уповільнюється рух.

Ведучі ланки та їхні параметри позначають непарними цифрами 1, 3, 5 і т. д., а ведені — парними цифрами 2, 4, 6 і т. д.

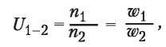

Якщо частота обертання (кількість обертів за хвилину) і кутова швидкість перебувають у прямій залежності, то передаточне відношення:

де [/і _2 — передаточне відношення ведучої та веденої ланок; п\ і п2 ~ кількість обертів відповідно ведучої та веденої ланок;

W1 І 7£>2 — кутові швидкості відповідно ведучої та веденої ланок.

Отже, передаточні відношення, виражені через діаметри ведучого та веденого шківів Dі і D2, зубчастих коліс, зірочок і кількості зубів Z зубчастих коліс, рівні між собою:

Неоднаковими та зворотними є передаточні відношення частоти обертання (кількості обертів) і діаметри коліс:

12.2. Загальні дані про пасові передачі

Пасові передачі — це передачі, що передають крутний момент від двигуна до робочого органу виробу завдяки силі тертя між шківом і пасом.

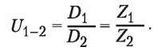

За формою поперечного перерізу паси бувають плоскі, клинові, поліклинові, круглі й зубчасті (рис. 12.1).

Плоскопасові передачі використовують для передавання руху на великі відстані. Клинопасові передачі застосовують на малих міжосьових відстанях, коли потрібно передати рух із великим передаточним відношенням або від одного ведучого шківа до кількох ведених.

Плоскопасові передачі поділяють на відкриті, перехресні й напівперехресні (рис. 12.2, а-в).

У відкритій передачі вали розміщені паралельно і шківи крутяться в одному напрямку. У перехресній передачі вали теж паралельні, а шківи обертаються врізнобіч. У напівпере-хресній передачі вали розміщені в різних площинах. Для зменшення ковзання паса використовують натяжні ролики (рис. 12.2, г).

Плоскі паси виготовляють шкіряними, прогумованими, бавовняно-паперовими шитими, тканинними, вовняними, шовковими й гумовими.

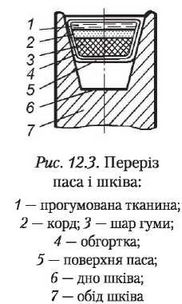

Клинові паси виготовляють прогумованими трапецієподібної форми з кутом профілю 40°. Вони складаються з кількох рядів прогу-

мованої тканини 1 (рис. 12.3), кількох рядів корда 2 (корд — товсті кручені бавовняно-паперові нитки), шару гуми 3 та обгортки 4 з прогумованої тканини. Пас укладають у канавку на ободі 7 шківа, і він не дотикається дна 6 шківа своєю поверхнею 5.

Клиноподібні паси не можна укорочувати, їх використовують певної довжини. Номінальна довжина клинових пасів (за внутрішнім периметром) становить від 500 до 1400 мм. Стандартом передбачено сім перерізів клинових пасів, які позначають: О, А, Б, В, Г, Д і Е (О — найменший переріз).

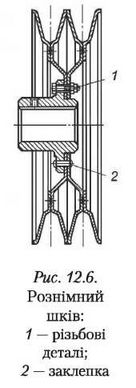

Шківи пасових передач виготовляють з чавуну, сталі, кольорових металів та їхніх сплавів і пластмас. Зовнішню частину шківа називають ободом, а центральну — маточиною. Шківи бувають рознімні й нерознімні.

12.3. Складання пасових передач

Складання пасових передач полягає у встановленні шківів на валах, балансуванні та регулюванні передач.

Нерознімні шківи встановлюють на кінцях валів з використанням посадок із натягом. Під час установлення шківа на циліндричні шийки вала використовують клинові (рис. 12.4, а) або призматичні (рис. 12.4, б) шпонки. Для встановлення

шківа з призматичною шпонкою на валу роблять буртик 1, який фіксує шків в осьовому напрямку. Щоб уникнути осьового переміщення, шків додатково закріплюють гайкою або шайбою 2 із стопорним гвинтом 3. Для встановлення шківа на конічну шийку вала (рис. 12.4, в; с. 183) використовують додаткове кріплення шайбою і гайкою. Використання призматичних шпонок забезпечує більшу точність з’єднання та менше зміщення маточини щодо вала. Тому їх застосовують для швидкохідних передач. Клинові шпонки використовують тільки в тихохідних передачах через можливе зміщення осі маточини щодо осі вала. Для забезпечення підвищеної точності з’єднання шківа з валом використовують шліцьове з’єднання (рис. 12.4, г; с. 183). Таке з’єднання уможливлює високу точність центрування та менше спрацювання посадочних місць під час експлуатації.

Для з’єднання шківів з валами використовують різноманітні пристосування, зокрема гвинтові скоби (рис. 12.5). Рознімний хомут 1 установлюють на вал і впирають у буртик. Тяги 2 просовують крізь отвори або спиці шківа, а за їхньої відсутності — зовні шківа. На маточину встановлюють прокладку 4. Коли обертають гвинт 3, шків починає напресовуватися на вал. Для з’єднання шківів із валами використовують ручні та механізовані преси й інше обладнання та інструменти.

Рознімні шківи складаються з двох частин: обода й маточини. Складання починають із встановлення маточини. Обід шківа опирають торцем на верстак і закріплюють маточину за допомогою різьбових деталей 1 або заклепок 2 (рис. 12.6).

Потім шків установлюють на оправку й перевіряють у центрах оправки на биття за допомогою індикатора. Радіальне биття не повинне перевищувати 0,1 мм, а торцеве — 0,2 мм. Після цього обід остаточно закріплюють на маточині, використовуючи стопоріння, і проводять балансування. Неврівноваженість шківа усувають висвердлюванням на ободі частини металу або приварюванням чи приклепуванням спеціальних вантажів. Биття шківів призводить до виникнення вібрації. Причиною биття можуть бути згин вала, неправильне встановлення шківа або його неякісне виготовлення. У швидкохідних пасових передачах допустиме радіальне биття залежить від зовнішнього діаметра D шківа й становить (0,00025-И),0050)Д а торцеве — у 2 рази більше.

Велике значення має взаємне розташування шківів, яке значною мірою залежить від розташування валів. Прямолінійність шківів (розташування на двох паралельних валах) перевіряють за допомогою контрольно-вимірювальних інструментів.

На якість роботи пасової передачі впливають способи з’єднання кінців пасів, які можуть бути клейові, зшиті та з металевим кріпленням (скоби, гаки й спіралі із сталевого дроту).

Паси натягують під час установлення та в процесі експлуатації. Під час передавання навантаження пас розтягується, зменшується його натяг і сила зчеплення зі шківом, що призводить до проковзування паса. Натяг пасів виконують переміщенням ведучого шківа разом із двигуном або за допомогою натяжних роликів. Використання натяжних роликів забезпечує передавання більшої потужності, зменшує тиск на підшипники, полегшує встановлення паса на шківи, продовжує термін експлуатації паса.

Пасові передачі повинні працювати спокійно, без поштовхів; пас повинен розташовуватися точно посередині шківа; зовнішня поверхня обода має бути чисто обробленою, а шківи — відбалансованими.

Після монтажу пасової передачі передбачають установлення огорож, щоб запобігти доступу до рухомих частин механізму для уникнення травматизму.

12.4. Загальні дані про ланцюгові передачі

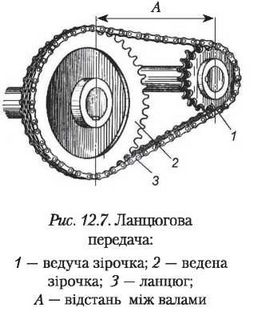

Ланцюгова передача призначена для передавання обертового руху від ведучого вала до веденого. Це замкнений металевий шарнірний ланцюг (рис. 12.7), який охоплює два зубчасті колеса (зірочки). Ланцюг, на відміну від паса, не ковзає і зберігає постійне передаточне число. Ланцюг і зірочка значної міцності можуть передавати потужність від часток кінських сил (велосипедні ланцюги) до тисячі кінських сил — 100 кВт (багаторядні ланцюги). Ланцюги можуть працювати на великих швидкостях (до ЗО м/с) і з передаточним числом и = 15. Коефіцієнт корисної дії в певних випадках становить 0,98. За великих навантажень і швидкостей ланцюгову передачу розміщують у картері двигуна, заповненому маслом, яке захищає ланцюгову передачу від забруднень, зменшує шум і забезпечує безпечну експлуатацію.

Залежно від характеру роботи ланцюгові передачі поділяють на вантажні (для підйому вантажів кранами, блоками, талями), тягові (для переміщення вантажів на елеваторах, ескалаторах, конвеєрах) і привідні (для передавання руху від двигуна до механізму).

Залежно від конструкції ланцюги бувають втулкові, роликові, зубчасті, фасонноланкові та ін. Основними параметрами ланцюга є крок (відстань між осями найближчих шарнірів), ширина та руйнівне навантаження (установлюють дослідним шляхом).

Втулковий ланцюг (рис. 12.8, а; с. 186) складається з внутрішніх пластин 3, напресованих на втулку 2, яка вільно обертається на валику 1 з напресованими зовнішніми пластинами 4.

Такі ланцюги прості, дешеві, невеликої маси, бувають одно- та дворядні. Через недостатню стійкість проти спрацювання мають обмежене використання на швидкостях до 10 м/с.

Роликовий ланцюг (рис. 12.8, б; с. 186) відрізняється від втулкового наявністю на втулках 2 обертових роликів 5, замінюючи тертя ковзання тертям кочення.

Роликові ланцюги бувають однорядні (нормальні, довголанкові полегшені, підсилені), багаторядні, із зігнутими пластинами. Вони допускають швидкість не більше за 18 м/с.

Зубчастий ланцюг (рис. 12.8, в) складається з набору пластин 3 і 4. Кількість пластин визначає ширину ланцюга. Пластини мають два виступи та впадину між ними для зуба зірочки. За такої конструкції в шарнірах забезпечується тертя кочення. Зубчастий ланцюг має краще зачеплення із зубами зірочки, ніж роликові та втулкові, і тому працює з меншим шумом. Недоліком є порівняно великі маса й вартість виготовлення. Зубчасті ланцюги використовують для передавання великих зусиль на швидкостях до ЗО м/с.

Фасонноланкові ланцюги використовують в умовах, які не забезпечують достатнє мащення та захист від забруднення для передавання невеликих зусиль на малих швидкостях (до 3-5 м/с). Фасонноланкові ланцюги бувають штирові (рис. 12.8, г) і гачкові (рис. 12.8, ґ). У штирових ланцюгах чавунні ланки з’єднані штирями, виготовленими із сталі марки СтЗ, які після встановлення шплінтують. Ганковий ланцюг складається з чавунних або штампованих зі сталі марки ЗОГ ланок, що з’єднуються завдяки взаємному нахилу під кутом 60°.

У процесі роботи ланцюг спрацьовується та розтягується. Це призводить до потреби в періодичному натягуванні ланцюга, яке виконують зміною міжцентро-вої відстані, зміщенням однієї із зірочок або за допомогою спеціальних натяжних зірочок і роликів.

Щоб зменшити спрацювання, ланцюгові передачі періодично змащують.

Залежно від колової швидкості розрізняють такі способи мащення ланцюгових передач:

• до 4 м/с — періодичне (через 6-8 год роботи) мащення ручними маслянками (мазницями);

• до 8 м/с за недостатньої герметичності картера двигуна — внутрішнє шарнірне періодичне мащення консистентним мастилом через 120-180 год роботи;

• до 8 м/с для відповідальних силових передач — картерне мащення методом занурення в масляну ванну;

• понад 8 м/с — примусове циркуляційне мащення за допомогою масляного насоса.

Зірочки втулкових і роликових ланцюгів мають малу ширину. Вони складаються із зубчастого диска й маточини, які з’єднують зварюванням, болтами або заклепками. Зірочки для зубчастих і фасонноланкових ланцюгів великої ширини виготовляють суцільними. У деяких зірочках зубчастий вінець виготовляють пластмасовим і з’єднують із металевою маточиною за допомогою паза у формі «ластівчин хвіст». Це дає змогу зменшити спрацювання ланцюга й знизити шум, що виникає під час експлуатації ланцюгової передачі.

12.5. Складання ланцюгових передач

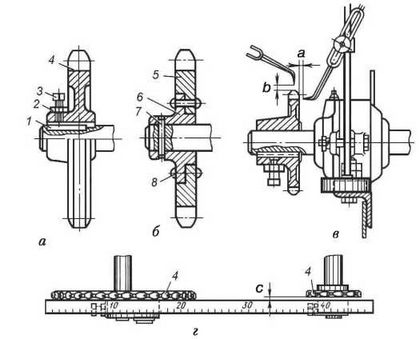

Складання ланцюгової передачі полягає у встановленні та закріпленні зірочок на валах, надіванні ланцюга й регулюванні.

Рис. 12.9. Установлення зірочок ланцюгової передачі на вал: а — установлення суцільної зірочки за допомогою шпонки; б — установлення рознімної зірочки за допомогою штифта; в — схема перевірки зірочок на осьове та радіальне биття; г — схема перевірки збігу площин зірочок; 1 — шпонка; 2 — контргайка; 3 — гвинт;

4 — зірочки; 5 — зубчастий вінець; 6 — маточина; 7 — штифт; 8 — заклепка; а — торцеве биття; Ь — радіальне биття; с — відхилення площини зірочок

Для встановлення зірочок на вал використовують посадки з натягом. Зірочки фіксують за допомогою шпонок і штифтів. У разі використання призматичної шпонки (рис. 12.9, а) зірочку 4 напресовують за допомогою молотка й оправки на

вал, шийку якого змащують мастилом для полегшення запресовування. Шпонка 1 має вільно входити в шпонковий паз маточини зірочки (щоб не утворилися задирки на поверхні паза). Для уникнення осьового переміщення зірочки її стопорять гвинтом З, який фіксують контргайкою 2.

Для встановлення рознімної зірочки на вал спочатку просвердлюють отвір з одного боку маточини (рис. 12.9, б; с. 187) і, установивши її на вал, свердлять отвори у валу та другій половині маточини. Потім одночасно розгортають (розверткою) отвори в маточині та у валу й установлюють штифт 7. Зубчастий вінець 5 зірочки з’єднують із маточиною заклепками 8 або болтами. Складені на валу зірочки перевіряють на радіальне й осьове биття за допомогою шула або індикатора (рис. 12S, в; с. 187). Середні допустимі значення радіального й торцевого биття зірочок для різних конструкцій ланцюгових передач наведено в табл. 12.1.

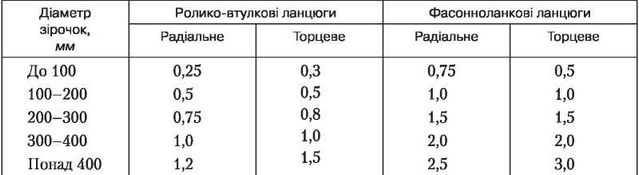

Таблиця 12.1

Допустиме биття зірочок для ланцюгових передач

Для забезпечення правильної роботи ланцюгової передачі осі зірочок мають бути паралельними, а їхні середні площини — збігатися. Збіг площин обертання зірочок перевіряють шнуром, а за малих відцентрових відстаней (до 1000 мм) — лінійкою (рис. 12.9, г; с. 187). Відхилення не повинне перевищувати 2 мм на кожні 1000 мм відцентрової відстані. Допустимі зміщення зірочок за паралельних валів наведено в табл. 12.2.

Таблиця 12.2

Допустимі зміщення зірочок під час складання ланцюгових передач

Перед установленням ланцюга з нього видаляють консерваційне мастило. Для цього ланцюг очищають, промивають і сушать. Потім його підганяють за довжиною, звільняючи замикальну ланку від шплінтів або пластин. Знявши її, від’єднують зайві ланки.

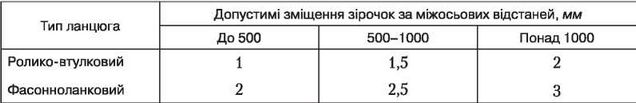

Монтаж ланцюга виконують за допомогою замикальної ланки (з’єднувальної), яка має два валики. Цією ланкою можна з’єднувати ланцюги з парною

кількістю ланок, а за непарної кількості використовують перехідну ланку. Потім зірочки змащують мастилом, а ланцюг — маслом із графітом. Кінці ланцюга з’єднують на верстаку або безпосередньо на складальній одиниці. Для з’єднання роликових і втулкових ланцюгів використовують важільні (рис. 12.10, а) або гвинтові (рис. 12.10, б) стяжки. Пластинчасто-зубчасті ланцюги з’єднують спеціальними гвинтовими стяжками (рис. 12.10, в).

Фасонноланкові ланцюги виготовляють із чавуну. їх складають шляхом послідовного з’єднання ланок без використання спеціальних кріпильних пристроїв. Ланцюг надівають на зірочки так, щоб гачки ланок були направлені в бік руху ланцюга, а не навпаки.

Ланцюг установлюють із незначним провисанням, щоб нижня ланка не була дуже натягнута. Це послаблює удари між зубами зірочки й ланками ланцюга, забезпечуючи плавну роботу та зменшуючи його спрацювання.

Провисання ланцюга в передачах із горизонтально розташованими осями не повинне перевищувати 0,02 міжцентрової відстані, а для передач із вертикальним розташуванням осей — 0,002 міжцентрової відстані.

Для перевірки якості складання зірочку обертають, визначаючи правильність і легкість ходу передачі. Під час обертання ланцюг не повинен вискакувати із зубів зірочки, кожна ланка має вільно сідати на зуби та вільно сходити з них. Після випробування оглядають зуби зірочок і визначають правильність зачеплення. При цьому відбитки від тертя роликів або втулок мають бути однаковими на всіх зубах і займати третину висоти зуба.

12.6. Загальні дані про зубчасті передачі

Зубчасті передачі — це передачі, призначені для передавання обертового руху між валами та зміни частоти обертання шляхом зачеплення зубчастих коліс, зубчастого колеса й рейки або черв’яка та черв’ячного колеса. На практиці менше зубчасте колесо називають шестірнею, а велике — колесом. Термін «зубчасте колесо» стосується як шестірні, так і колеса.

Зубчасте зачеплення — це взаємодія двох зубчастих ланок (коліс, рейок), зуби яких під час взаємного дотику передають заданий рух від ведучої ланки до

веденої. Розрізняють зачеплення зубчасте (якщо вали паралельні), конічне (пересічні) і гіперболоїдне (вали перехресні).

Залежно від форми профілю зуба передачі бувають евольвентні, циклоїдні та із зачепленням Новікова.

За взаємним розташуванням валів у просторі розрізняють зубчасті передачі:

• з паралельними осями, які виконують циліндричними зубчастими колесами (рис. 12.11, а, в);

• з пересічними осями, які виконують конічними зубчастими передачами (рис. 12.11, г);

• з перехресними осями, які виконують циліндричними зубчастими колесами з гвинтовими зубами (рис. 12.11, б), конічними зубчастими колесами (рис. 12.11, е),

черв’ячним колесом і черв’яком (рис. 12.11, д).

Залежно від розміщення зубів на ободі колеса передачі бувають:

• із прямими зубами (рис. 12.11, а, г);

• із косими шевронними зубами (рис. 12.11, в);

• із гвинтовими зубами (рис. 12.11, б, е).

Рейкові передачі складаються із зубчастого колеса 1 та рейки 2 (рис. 12.11, ґ) і призначені для перетворення обертового руху на зворотно-поступальний.

Залежно від робочої швидкості розрізняють зубчасті передачі:

• тихохідні (колова швидкість до 3 м/с);

• середньошвидкісні (3-15 м/с);

• швидкохідні (понад 15 м/с).

За точністю виготовлення зубчастих коліс передачі поділяють на 12 ступенів. Найвищими є 1-й і 2-й ступені, які вважають резервними, тому що сучасне виробництво не може забезпечити виготовлення високоточних зубчастих коліс. Резервним є і 12-й ступінь, оскільки, згідно з чинними стандартами, зубчасті колеса не виготовляють грубішими від цього ступеня. За 3-5-м ступенями точності виготовляють вимірювальні колеса. Передачі високої точності, які працюють із великими коловими швидкостями, це — 6-й ступінь; передачі нормальної точності — 7-й; середньої точності — 8-й і тихохідні передачі зниженої точності — це 9-й ступінь.

Для зубчастих передач 3-9-го ступенів точності встановлені такі норми кінематичної точності:

• найбільшої допустимої похибки кута повороту зубчастого колеса за один оберт при зачепленні з точним (еталонним) зубчастим колесом;

• плавності роботи зубчастого колеса, які фіксують значення повної похибки кута повороту зубчастого колеса, що повторюється за один його оберт;

• контакту зубів, які визначають точність збереження відносних розмірів плями контакту спряжених зубів.

Циліндричні прямозубі зубчасті колеса використовують у передачах із паралельно розташованими осями валів і встановлюють нерухомо або рухомо. Косо-зубі зубчасті колеса використовують для передавання руху між валами, осі яких перетинаються в просторі, а інколи й між паралельними валами, коли поєднують підвищену колову швидкість коліс із безшумністю їхньої роботи за великих передаточних чисел (до 15 : 1). Такі колеса встановлюють тільки нерухомо. Косозубі колеса сприймають осьовий тиск, а тому їх використовують для передавання порівняно невеликих потужностей. Шевронні колеса мають велику міцність, і тому їх використовують для передавання великих зусиль, коли зубчасте зачеплення сприймає поштовхи й удари. їх установлюють на валах нерухомо, спрямовуючи вершину кута зубів у бік обертання колеса. Конічні прямозубі колеса використовують для передавання руху між валами, які перетинаються. Конічні з круговим зубом зубчасті колеса використовують у передачах для забезпечення плавності й безшумності руху.

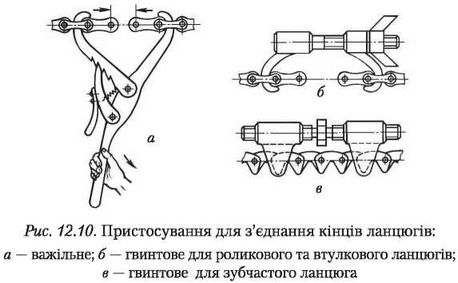

Найширше використовують евольвентне зачеплення, яке є лінійним: контакт зубів проходить вузькою ділянкою, розміщеною вздовж зуба, із кутом зачеплення а = 20° (рис. 12.12, а).

У зачепленні Новікова лінія контакту зубів зосереджена в точці, а безперервність руху забезпечує гвинтова форма зубів (рис. 12.12, б). Таке зачеплення може бути тільки косозубим із кутом нахилу Р = 10-30°. У разі взаємного перекочування зубів контактна ділянка переміщується вздовж зуба з великою швидкістю, що створює сприятливі умови для утворення стійкого масляного шару між зубами. Завдяки цьому тертя зменшується у 2 рази й підвищується несуча здатність зубів. Недоліком такого зачеплення є підвищена чутливість до зміни міжосьової відстані й значні коливання навантажень.

У кожному зубчастому колесі (рис. 12.12, в) розрізняють три діаметри, а отже, і три обводи.

Ділильний обвід поділяє зуб за висотою на дві нерівні частини: верхню (головка зуба) і нижню (ніжка зуба). Висоту головки зуба позначають h', висоту ніжки — h", а діаметр обво-ДУ - Da-

Обвід (коло) виступів De обмежує зверху профілі зубів колеса.

Обвід (коло) впадин Dj проходить по основі впадин зубів.

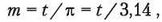

Кроком зубчастого зачеплення t називають відстань між серединами двох сусідніх зубів, виміряну по дузі ділильного обводу. Якщо крок поділити на число % (п = 3,14), то отримаємо

величину, яку називають модулем (крок і модуль визначають у міліметрах). Модуль позначають буквою т і визначають за формулою:

звідки

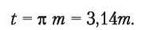

Дугу ділильного обводу S у межах зуба називають товщиною зуба, а дугу S' — шириною впадини. Переважно

Довжиною зуба 6 називають

розмір зуба по лінії, паралельній до осі коліс. Кількість зубів колеса позначають буквою z. З модулем пов’язані всі елементи зуба: висота головки h' = т\ висота ніжки h" =1,2 т; висота всього зуба

Знаючи кількість зубів, за допомогою модуля можна визначити: • діаметр ділильного обводу зубчастого колеса:

• діаметр обводу виступів:

• діаметр обводу впадин:

Відстань а між осями двох зубчастих коліс визначають за формулою:

де Zy — кількість зубів першого колеса;

Z2 — кількість зубів другого колеса.

Тихохідні зубчасті колеса виготовляють із чавуну або вуглецевої сталі, швидкохідні — із легованої сталі. Для підвищення міцності та стійкості проти спрацювання зубчасті колеса після нарізання зубів піддають термічній обробці. Властивості зубчастих коліс з вуглецевої сталі покращують хіміко-термічною обробкою — цементацією, а потім гартують у печах або струмами високої частоти. Зуби швидкохідних коліс після термообробки шліфують і притирають. Для забезпечення плавності ходу й безшумності зубчасті колеса інколи виготовляють із текстоліту, капрону й інших матеріалів. Щоб полегшити зачеплення зубчастих коліс під час вмикання шляхом переміщення на валу, торці зубів з боку передачі заокруглюють.

Черв’ячні передачі забезпечують малі передаточні числа, тому їх доцільно використовувати за невеликих частот обертання веденого вала. Крім того, черв’ячні передачі займають менше місця, ніж зубчасті.

Черв’ячна передача складається (див. рис. 12.11, д; с. 190) з черв’яка 1, насадженого на ведучий вал або виготовленого разом з ним, і черв’ячного колеса 2, закріпленого на веденому валу. Така передача є різновидом циліндричного косо-зубого колеса. Черв’як — це гвинт із трапецеїдальною різьбою, а черв’ячне колесо має ввігнуті по довжині гвинтові зуби.

Основними перевагами черв’ячних передач є те, що контакт зубів проходить не по точці, а по лінії; обід має ввігнуту форму, що сприяє збільшенню довжини лінії контакту зубів; кут перетину осей валів може бути будь-яким; плавність і безшумність у роботі. Недоліком черв’ячних передач є низький коефіцієнт корисної дії та великі втрати потужності на тертя. Тому черв’як виготовляють із

сталі, поверхню після гартування шліфують. Колесо виготовляють із бронзи (для економії бронзовим роблять тільки обід, який установлюють на маточину, виготовлену з чавуну або сталі).

За кількістю зубів черв’яки бувають одно-, двозахідні і т. д. Однозахідний черв’як за один оберт повертає колесо на один зуб, двозахідний — на два і т. д. їх використовують для передавання обертового руху й потрібної потужності між паралельно розташованими валами (коробки передач, редуктори, вантажопідйомні механізми тощо).

Щоб визначити передаточне число и черв’ячної передачі, потрібно кількість заходів К черв’яка поділити на кількість зубів z2. Наприклад, К = 2,z2 = 50, тоді

Якщо частота обертання черв’яка щ = 500 об/хв, частота обертання черв’ячного колеса становитиме:

12.7. Складання циліндричних зубчастих передач

Циліндричні зубчасті передачі із зовнішнім зачепленням становлять 75-80 % від загальної кількості передач. їх використовують для передавання обертового руху й потрібної потужності між паралельно розташованими валами (коробки передач, редуктори, вантажопідйомні механізми та ін.).

Деталі зубчастих передач перед складанням мають бути повністю оброблені, промиті й висушені. На робочих поверхнях зубів не повинно бути задирок, подряпин та інших дефектів.

Технологічний процес складання циліндричних зубчастих коліс передбачає такі основні роботи:

• підготовка та перевірка деталей;

• складання зубчастих коліс (якщо вони не суцільні, а складені);

• установлення та кріплення зубчастих коліс на валах;

• установлення зубчастих коліс з валами в підшипниках або втулках корпусу;

• регулювання зубчастого зачеплення коліс;

• контроль якості складання зубчастої передачі.

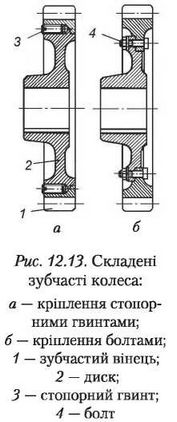

Зубчасті колеса бувають суцільні та складені. Суцільні виготовляють з одного шматка металу або пластмаси. Складені зубчасті колеса (рис. 12.13) мають сталеву або чавунну маточину й зубчастий вінець із високоякісної сталі, а для пластмасових коліс — з текстоліту.

З’єднання зубчастого вінця з маточиною в складених колесах може бути рознімним або зварним (нероз-німним). Складання коліс починають із напресування зубчастого вінця 1 на диск 2 маточини. Для цього найчастіше вінець нагрівають у масляній ванні або

струмами високої частоти до температури 120— 150 °С. Після напресування свердлять отвори, нарізають у них різьбу й закручують стопорні гвинти З (рис. 12.13, а; с. 193). Замість стопорних гвинтів використовують болтове кріплення (рис. 12.13, б; с. 193). Установивши стопорні гвинти або болти, зубчасті колеса перевіряють на радіальне биття.

Використовують також кріплення зубчастих коліс на фланцях валів болтами (рис. 12.14). Спочатку зубчастий вінець кріплять на фланці 3 трьома тимчасовими болтами меншого діаметра та перевіряють індикатором радіальне биття. Якщо решта отворів фланця 3 і зубчастого вінця 1 не збігаються, то їх спільно розвертають, після чого в них вставляють нормальні болти 2 і закріплюють. Тимчасові болти знімають, отвори також розвертають і встановлюють решту нормальних болтів. Насамкінець болтові з’єднання затягують динамометричним ключем.

Після складання зубчасту передачу перевіряють на биття в центрах. Для цього між зубами розміщують циліндричний калібр, на який установлюють ніжку індикатора. Прокручуючи вал і перекладаючи калібр через два-три зуби, фіксують покази індикатора та знаходять найбільше й найменше значення. Різниця між цими значеннями характеризує радіальне биття. У передачах середньої точності допускають радіальне биття 0,02-0,05 мм на 100 мм діаметра зубчастого колеса. Торцеве биття не повинне перевищувати 0,08 мм на 100 мм діаметра колеса.

Для правильного зачеплення зубчастих коліс відстань між осями їхніх валів має дорівнювати півсумі діаметрів початкових кіл зубчастих коліс. Відстань між осями підшипників контролюють калібрами з використанням штихмаса та штангенциркуля. Вимірявши розміри з двох боків, можна також визначити непаралель-ність осей отворів підшипників. Зміщуючи підшипники, досягають потрібної міжцентрової відстані та паралельності.

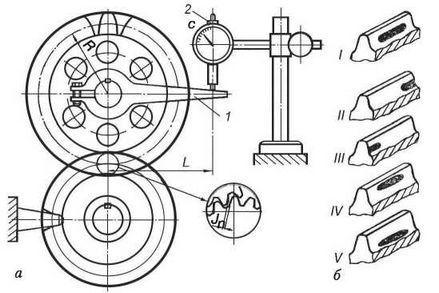

Особливо важливим елементом складання є перевірка зазорів у зачепленні зубів. Боковий зазор перевіряють за допомогою свинцевих пластин, щупа або індикатора. Свинцеву пластину прокатують між зубами коліс, її товщина має відповідати боковому зазору. Щуп використовують тоді, коли є вільний доступ до зубчастих коліс. Для визначення бокового зазору індикатором (рис. 12.15, а) на валу одного із зубчастих коліс закріплюють поводок 1, що контактує з індикатором 2. Прокручуючи зубчасте колесо в різні боки, боковий зазор Jn визначають за показниками с індикатора з урахуванням відстані L і радіуса R:

Числове значення бокового зазору вказують у технічних умовах складання зубчастої передачі. У передачах середньої точності за міжосьової відстані 320-500 мм воно становить не більше за 0,26 мм. У зубчастих колесах із модулем понад 6 мм боковий зазор має бути в межах 0,4-0,5 мм (можна використовувати для вимірювання свинцеві пластини).

Рис. 12.15. Визначення бокового зазору та правильності зачеплення зубів: а — визначення бокового зазору індикатором: 1 — поводок, 2 — індикатор; б — визначення правильності зачеплення зубів: І — правильне зачеплення, II—III — перекіс осей валів, IV — збільшена міжосьова відстань,

V — зменшена міжосьова відстань

Якість зачеплення зубів перевіряють «на фарбу». Для цього поверхню зубів ведучого колеса покривають фарбою. Після повороту зубчастих коліс на зубах веденого колеса залишаються чіткі плями (відбитки) фарби (рис. 12.15, б).

Якщо зубчасті передачі складено правильно, відбитки фарби мають покривати середню частину бокової поверхні зубів: не менш як 50-60 % за висотою і 70-90 % за довжиною. Зміщення плями із середньої частини за довжиною зуба в один бік вказує на непаралельність і перекіс осей. Зміщення плями за висотою зуба свідчить про збільшення або зменшення міжосьової відстані, а також відхилення форми зуба від заданого профілю. У разі виявлення дефектів зубчасті передачі розбирають і після їх усунення заново складають.

12.8. Складання конічних зубчастих передач

Конічні зубчасті передачі використовують для передавання обертового руху між пересічними валами. Здебільшого вали перетинаються під кутом 90°. Такі конічні передачі називають ортогональними.

Найпоширенішими є конічні передачі з прямими, косими та круглими зубами. Завдяки більшій міцності й плавності в роботі конічні колеса з косими та круглими зубами використовують у відповідальних передачах, коли необхідна швидкохідність у поєднанні з великим навантаженням.

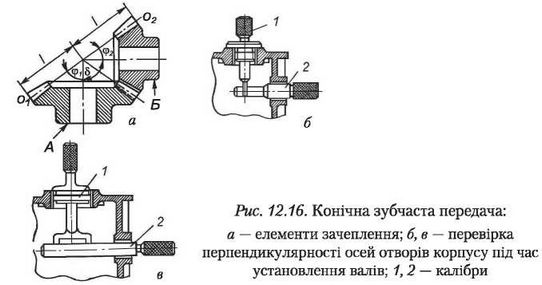

Характеристиками конічного зубчастого зачеплення (рис. 12.16, а; с. 196) є:

• міжосьовий кут 8 між осями зубчастих коліс;

• кути початкових конусів tpj і ф2 зубчастих коліс;

• модуль зачеплення т;

• кількість зубів зубчастих коліс zx і z2;

• довжина початкового конуса /, яку визначають розрахунком залежно від навантаження, що передається.

Технологія складання конічної зубчастої передачі передбачає встановлення та кріплення зубчастих коліс на валах, установлення валів із зубчастими колесами в підшипниках або втулках корпусу, регулювання зачеплення.

Установлення та кріплення конічних зубчастих коліс на валах виконують у такій самій послідовності, що і циліндричних.

Під час установлення валів перевіряють правильність розташування осей у корпусі, підшипниках і втулках за допомогою пристосування, яке складається з двох калібрів 1 і 2 (рис. 12.16, б). За правильного кута між осями кінець калібра 1 має вільно входити в отвір калібра 2. Коли контроль виконують іншим пристосуванням, ознакою перпендикулярності осей є щільне прилягання лапки калібра 1 до калібра 2 (рис. 12.16, в).

Регулювання зачеплення виконують під час установлення валів у корпусі. Боковий зазор у зачепленні має становити 0,08-0,20 мм (для зубчастих коліс середньої точності). Зазор перевіряють щупом (коли вільний доступ до передачі), свинцевими пластинами (модуль яких вищий за 10 мм) та індикатором (у точних передачах).

Боковий зазор можна змінювати. Якщо зубчасте колесо зсувати вздовж осі 0^2 (рис. 12.16, а) у напрямку вершини початкового конуса, зазори в зачепленні зменшуються. І навпаки, якщо розсувати колеса — зазори збільшуються.

Зачеплення зубчастих коліс можна регулювати за допомогою прокладок, які встановлюють між упорні площини А і Б проміжних втулок (рис. 12.16, а). Сталеві або латунні прокладки виготовляють завтовшки 0,05; 0,1; 0,15; 0,2; 0,25; 0,3; 0,5; 0,8; 1,0 і 1,5 мм. У деяких конструкціях конічних передач зачеплення регулюють спеціальними гвинтами.

Після встановлення бокового зазору зачеплення перевіряють способом «на фарбу». Фарбу наносять на два зуби кожного колеса. Після прокручування коліс за відбитками фарби визначають якість зачеплення (рис. 12.17).

Конічні зубчасті колеса входять у зачеплення не по всій довжині зуба, а тільки по її частині (від V2 Д° ^/з)> розташованій ближче до товстих або тонких кінців зуба.

Пляма контакту має залишитися на боковій поверхні зуба ближче до тонкого його кінця (не доходячи до країв). У разі правильного складання пляма займатиме не менше 60-70 % від площі поверхні зуба (за висотою та довжиною).

Рис. 12.17. Розташування плям контакту під час контролю зачеплення: а — правильне зачеплення; б — недостатній зазор у передачі; в, г — неправильна міжцентрова відстань; І — довжина зуба; h — висота зуба

Показником якості складання є температура масла в корпусі передачі. За нормального тертя в спряженні масло не перегрівається. Швидкохідні передачі контролюють на шумність спеціальними звукореєструвальними пристроями — шумомірами.

12.9. Складання черв’ячних передач

Черв’ячні передачі — це передачі, що передають обертовий рух між перехресними валами (переважно під кутом 90°).

Залежно від форми черв’яка розрізняють передачі із циліндричним і глобоїд-ним черв’яками. У передачах із циліндричним черв’яком у зачеплення входить один або два зуби, а з глобоїдним (увігнутої форми) — одночасно п’ять-сім зубів.

Спочатку складають черв’ячне колесо. Вінець у холодному або гарячому (з температурою +120-150 °С) стані напресовують на маточину. Потім свердлять отвори, нарізають різьбу під стопорний гвинт, закручують його й накернюють. Після цього зібране колесо перевіряють на биття. Установлення та закріплення черв’ячних коліс на валах та їхню перевірку виконують так само, як і під час складання циліндричних зубчастих коліс.

Особливо важливо забезпечити правильне зачеплення черв’яка із зубами колеса; середня площина черв’ячного колеса має збігатися з віссю черв’яка, а боковий зазор у зачепленні — відповідати технічним вимогам. Насамперед перевіряють міжосьову відстань отворів під установлення черв’яка та черв’ячного колеса в корпусі, а також взаємне розташування осей цих отворів. Роблять це за допомогою спеціальних оправок 1 і 2 (рис. 12.18, а; с. 198). Мікрометричним нутроміром 3 (або штихмасом) визначають відстань між оправками за формулою:

де А — міжосьова відстань отворів;

Н — відстань між оправками;

D,d — діаметри оправок.

Кут схрещування осей черв’яка та черв’ячного колеса перевіряють спеціальним пристосуванням (рис. 12.18, б), яке складається з оправок 1 і 2; на одну з них установлюють важіль 4 з індикатором 5 так, щоб ніжка індикатора в точках піт дотикалася до контрольної оправки 1. Якщо кут схрещування осей дорівнює 90°, то покази індикатора в точках піт мають бути однаковими.

Якщо черв’ячне колесо встановлюють на вал за допомогою призматичної шпонки, маточину колеса закріплюють розпірними втулками або гайками з обох

кінців. Регулювання осьового зазору виконують компенсаторними кільцями різної товщини або зміщенням гайок в осьовому напрямку.

Рис. 12.18. Контроль розташування осей отворів у корпусі редуктора: а — міжосьової відстані; б — кута схрещування осей; 1,2 — оправки; 3 — мікрометричний нутромір; 4 — важіль; 5 — індикатор; и, /ге — точки дотику контрольної оправки та ніжки

індикатора

Щоб перевірити збіг середньої площини черв’ячного колеса з віссю черв’яка, використовують метод «на фарбу». Шар фарби наносять на гвинтову поверхню черв’яка й уводять його в зачеплення із черв’ячним колесом.

Після прокручування черв’яка на зубах колеса залишаються плями фарби. У разі правильного складання фарба має покрити зуб черв’ячного колеса не менше, ніж на 50-60 % за довжиною та висотою. За поганого зачеплення черв’як зміщується щодо осі черв’ячного колеса праворуч або ліворуч. Тоді черв’ячне колесо зсувають у відповідний бік і надійно закріплюють.

Боковий зазор у зачепленні черв’яка та черв’ячного колеса визначають, про-кручуючи черв’як за нерухомого колеса. Для передач середньої точності боковий зазор має становити 0,13-0,26 мм.

Складену черв’ячну передачу перевіряють на легкість прокручування.

12.10. Загальні дані та складання фрикційних передач

Фрикційні передачі — це передачі, призначені для передавання обертового руху між валами за допомогою сил тертя. Проста фрикційна передача складається з двох коліс (ведучого та веденого), які виготовляють із фрикційних матеріалів.

За призначенням розрізняють фрикційні передачі з постійним (нерегульова-ним) і змінним (регульованим) передаточним відношенням. Передачі з плавним регулюванням передаточного відношення називають варіаторами. Передачі з постійним передаточним відношенням, залежно від розміщення осей валів, поділяють на передачі з паралельними та перехресними осями.

Залежно від форми коліс розрізняють циліндричні, конічні й торцеві передачі. Перевагами таких передач є плавність ходу, безшумність, простота конструкції та точність передавання руху; недоліками — передавання малих потужностей (до 20 кВт), низький коефіцієнт корисної дії (0,85-0,90), значний тиск на опори.

Використовують фрикційні передачі в гвинтових пресах, гальмівних пристроях, з’єднувальних муфтах тощо.

Фрикційні муфти призначені для плавного зчеплення та роз’єднання валів під час їхнього обертання. Залежно від призначення вони бувають зчіпними або запобіжними. Зчіпні муфти перебувають у постійному зчепленні, а в разі потреби можуть роз’єднуватися (муфти зчеплення). Запобіжні муфти призначені для запобігання поломкам приводу в разі перевантаження під час передавання крут-ного моменту.

Гальма — це механізм або пристрій, призначений для зменшення швидкості або повної зупинки машини. Найважливішим показником гальм є час гальмування та швидкість, за якої починається гальмування. Час гальмування залежить від зусилля притискання гальмівної колодки або стрічки й розміру зазору між ними й обертовими частинами гальм. Тому фрикційний матеріал у гальмах має щільно прилягати до колодок або сталевої стрічки без складок і випинів, а площа поверхні його контакту з поверхнею гальмування має становити не менше, ніж 80 %. Головки заклепок не повинні виступати над поверхнею фрикційного матеріалу.

Гальма бувають дискового й барабанного типів. У зібраному гальмі поверхня фрикційного матеріалу не контактує з обертовим барабаном, що забезпечують певним зазором між тертьовими поверхнями. Надто малий зазор спричиняє нагрівання деталей гальм та їхнє швидке спрацювання.

Крутний момент, який передається у фрикційних передачах, залежить від зусилля притискання та коефіцієнта тертя фрикційних пар (рис. 12.19).

Складання фрикційних коліс на валу виконують так само, як і складання зубчастих коліс.

12.11. Карданні передачі

Карданний механізм забезпечує обертання двох валів під змінним кутом завдяки рухомому з’єднанню ланок або пружним властивостям спеціальних елементів. Послідовне з’єднання двох карданних механізмів називають карданною передачею. Вони призначені для передавання крутного моменту від коробки швидкостей або двигуна до ведучої ланки машини. Карданна передача складається з карданного вала, шарнірів і проміжної опори. Карданом називають шарнірне з’єднання, за допомогою якого передається обертання від одного вала на інший, осі яких перетинаються.

Щоб передати обертання під невеликим кутом, застосовують одинарні карданні передачі, тобто такі, що мають один карданний шарнір. На автомобілях широко застосовують подвійну карданну передачу, яка передає обертання під значним кутом нахилу валів. Нерівномірність обертання, що виникає в першому ведучому

шарнірі, компенсується нерівномірністю обертання другого шарніра, унаслідок чого ведений вал передачі обертається рівномірно з кутовою швидкістю ведучого вала.

Карданні шарніри бувають гнучкі та жорсткі з неоднаковими й однаковими кутовими швидкостями.

Рис. 1220. Жорсткий карданний шарнір з неоднаковою кутовою швидкістю:

1 — фланець вилки; 2, 10 — вилки; 3 — запобіжний клапан; 4 — сальник;

5 — ролики-голки; 6 — стакан; 7 — стопорна пластина; 8 — кришка; 9 — шліцьова втулка;

11 — хрестовина; 12 — маслянка

Жорсткий карданний шарнір (рис. 12.20) складається з вилок 2 та 10 і хрестовини 11. Шипи хрестовини входять в отвори вушок вилок і закріплені в отворах на голчастих підшипниках. Голчастий підшипник складається із сталевого стакана б і набору тонких роликів-голок 5. Стакан ізсередини ущільнений сальником 4, який затримує масло в підшипнику. Для мащення підшипників на хрестовині 11 є маслянка 12, а в шипах — канали. Щоб стакан підшипника не вийшов з отвору і не зміг повернутися в ньому, його закріплюють кришкою 8 із гвинтами. Під головки гвинтів установлено стопорну пластину 7, яка не дає їм змоги самовільно відкручуватися. У процесі роботи карданного шарніра дві вилки та хрестовина змінюють своє розташування, нахиляючись то в один, то в інший бік. Вал з одним жорстким шарніром обертатиметься нерівномірно (під кутом, який не перевищує 24°).

Щоб уникнути нерівномірного обертання, використовують передачу з двома карданними шарнірами (рис. 12.21). Фланець 2 закріплюють наглухо, а фланець 3 може зміщуватися вздовж осі. До фланців кріплять болтами вилки 4 і 5.

Болти передають крутний момент і повинні щільно входити в отвір і затягуватися до відмови гайками. Потім установлюють хрестовини б і 7, у які закручують маслянку 8 і запобіжний клапан для обмеження тиску масла в хрестовині. На чотири цапфи напресовують фетрові сальники й опорні кільця. Таку хрестовину встановлюють в отвір вилки. Складені вали балансують на спеціальній установці, щоб обертання було легким і безшумним.

Рис. 12.22. Кульковий карданний шарнір:

1 — ведучий вал; 2 — вилка веденого вала; 3 — фігурні канавки; 4 — ведучі кульки; 5 — вилка ведучого вала; 6 — центрувальна кулька; 7 — палець; 8 — ведений вал

Щоб вали оберталися рівномірно, застосовують кульковий кардан постійної кутової швидкості. Він дає змогу передавати крутний момент під кутом 35°. Кульковий карданний шарнір (рис. 12.22) складається з двох вилок 2 і 5, чотирьох ведучих кульок 4 та однієї центрувальної кульки б. Кульки містяться у фігурних канавках 3 вилок. Центрувальна кулька встановлена на пальці 7, застопореному шпилькою, що проходить через отвір в одній із вилок. Канавки вилок симетричні, тому під час кутового зміщення валів кульки завжди розміщуватимуться так, що відстані між осями кульок та осями валів будуть однаковими, а тому і швидкості обертання валів також будуть однаковими. Кардан постійної кутової швидкості застосовують для передніх ведучих мостів автомобілів підвищеної прохідності.

Крім кулькових, використовують кулачкові карданні шарніри однакових кутових швидкостей. У них у вилки встановлюють спеціальні кулаки, у пази яких закладено сталевий диск. Під час роботи шарніра півосі обертаються разом з вилками навколо кулаків у горизонтальній площині, а разом з кулаками — навколо диска у вертикальній площині. Недоліком такого шарніра є підвищене тертя диска та кулаків із вилками, нагрівання та спрацювання шарніра під час роботи.

Для передавання обертового руху валами, коли їхні осі зміщені або мають значний перекіс, використовують спеціальні проміжні вали з кульковими цап-фами (рис. 12.23, а; с. 202). Кільця 1, закріплені штифтами на кулькових цап-фах 2, розміщують у діаметральних шліцах ведучої та веденої втулок 3. Кожна цапфа може повертатися у двох площинах, що компенсує незбіг осей ведучого і

веденого валів. У процесі складання у валик 6 з одного боку запресовують нерухому кулькову цапфу 2 і закріплюють двома штифтами, а з іншого боку у валик уводять пружину 4 й установлюють рухому цапфу, закріплюючи їх штифтом 5. Потім на цапфах установлюють кільця 1 і також закріплюють їх штифтами. Два кільця мають міститися в одній площині. Під час установлення цапф із кільцями зазор між прорізами й торцями кілець 1 не повинен перевищувати 0,15—0,2 мм.

Рис. 12.23. Гнучкі карданні передачі:

а — з кульковими цапфами; б — з гнучким валом; в — схема складання гнучкого вала; г — з’єднання гнучкого вала муфтами

Для передавання крутного моменту між деталями, розташування яких змінюється під час роботи, використовують гнучкі вали (рис. 12.23, б) діаметром від 4 до 40 мм. Вони складаються з вала, що скручений із кількох шарів дроту та встановлений у гнучку захисну оболонку, яку називають бронею, та арматури на кінцях для під’єднання до приводу й робочого органа. Гнучкі вали можуть бути нормальними (складаються з кількох шарів дроту) і підсиленими (крім дроту, мають сталевий сердечник діаметром 0,4-0,5 мм). Такі вали бувають правого та лівого обертання (у вала правого обертання навивання дроту ліве й навпаки).

Броня вала — це гнучкий металевий рукав із сталевої оцинкованої стрічки з бавовняно-паперовим ущільненням у замку та внутрішньою спіраллю із сталевого сплющеного дроту. Підсилену броню покривають оцинкованим сталевим дротом, а потім наносять шар вулканізованої гуми з кордовими шарами. Броня має вільно надіватися на вал, захищати його від забруднень і зберігати мастило.

Під час складання (рис. 12.23, в) кінець гнучкого вала вставляють в отвір шпинделя 1 і припаюють твердим припоєм. На броню надівають муфту 3 і припаюють. У муфту запресовують бронзову втулку 4 і стопорять гвинтами 5. Корпус муфти 2 встановлюють на кінець шпинделя 1 і закріплюють гвинтом 6. Різьбова частина шпинделя 7 призначена для закріплення вала в деталі, якій передають обертовий рух.

До вала електричного або іншого приводу гнучкий вал 1 під’єднують муфтами 2 і 3 (рис. 12.23, г). Броню затискають хомутом 4, який прикріплюють до кронштейна 5 болтом 6. Кронштейн закріплений на корпусі привода нерухомо.

Нормальну роботу гнучкого вала забезпечує достатньо великий радіус згину. Коли діаметр вала дорівнює 10 мм, то радіус згину має становити не менше 200 мм, за діаметра 12 — 250, за 16 — 300 і за діаметра вала 20 мм радіус згину має бути не меншим 350 мм.

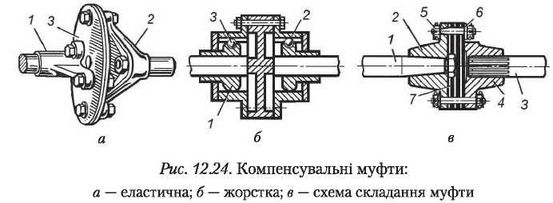

У різних машинах для передавання руху, коли осі валів зміщені на невеликий кут, широко використовують компенсувальні муфти. В еластичній муфті

(рис. 1224, а) передавання руху під кутом здійснюється завдяки тому, що хрестовини 1 і 2, закріплені на ведучому та веденому валах, з’єднані набором еластичних шайб 3. У жорсткій муфті (рис. 1224, б) можливість кутового зміщення осей валів досягається завдяки зазорам між обоймами 1 і 2, між якими встановлені кульки 3.

Під час складання муфти (рис. 12.24, в) па конусний кінець ведучого вала 1 установлюють півмуфту 2 з трьома радіальними виступами. На шліцьовий кінець вала 3 встановлюють незакріплену півмуфту 4, і вали за нагрівання під час роботи можуть видовжуватися. Потім в отвори півмуфт установлюють пальці 5. Перпендикулярність осі пальця до торця півмуфти перевіряють кутником і щупом. Гумові диски 7 послідовно надівають на шість штирів. Між кожною парою дисків на кожний отвір установлюють армуючі сталеві шайби б, які захищають диски від розбивання. Після цього диски стискають у трьох місцях струбцинами й закріплюють на трьох пальцях 5 ведучої півмуфти. В інші три отвори вводять пальці півмуфти 4 і на них накручують гайки, які шплінтують.

Компенсувальні муфти задовільно працюють тільки за незначних кутових зміщень валів (до 10°).

12.12. Балансування деталей та складальних одиниць під час складання

Для врівноваження деталей та складальних одиниць передач обертового руху їх балансують. Причинами неврівноваженості деталей є похибки під час їхньої обробки, неоднорідність матеріалу, неточності складання через перекоси та зміщення спряжених деталей, несиметричність елементів конструкції, наявність отворів тощо. Як наслідок, порушується нормальна робота механізму або машини, з’являються вібрації, передчасно спрацьовуються колеса, підшипники й інші деталі.

Розрізняють статичну та динамічну неврівноваженість і, відповідно, статичне й динамічне балансування.

Статичне балансування виконують за допомогою пристосувань на призмах і на роликах (рис. 12.25). Статичне неврівнова-ження виникає в разі зміщення центра ваги (маси) деталі щодо осі її обертання на певне значення.

Під час балансування на призмах (рис. 1225, а) вісь вала балансованої деталі має бути перпендикулярною до призм. У стані спокою в неврівноважених деталях центр маси не збігається з віссю обертання і розташований унизу. Після виведення деталі із стану спокою вона намагатиметься знову повернутися в початкове положення. Після цього знімають метал (висвердлюванням) на важчому боці деталі або додають вантаж (приварюванням, склеюванням) з легшого боку, поки деталь не врівноважиться на призмах.

Під час статичного балансування на роликовому пристосуванні (рис. 1225, б) деталь обертають, а не перекочують. Ролики монтують на підшипниках, які зменшують тертя в процесі балансування. Його здійснюють так само, як і балансування на призмах. Статичне балансування виконують в індивідуальному та дрібносерійному виробництві, а в масовому виробництві застосовують динамічне балансування.

За динамічного балансування врівноваження деталей та складальних одиниць здійснюють під час їхнього обертання. Визначають масу та розміщення вантажів, які потрібно прикласти до деталі або відділити від неї, щоб деталь урівноважилася статично й динамічно. Широко використовують автоматизовані балансувальні машини, за шкалами яких можна відразу отримати потрібні дані: неврівноважену масу, глибину свердління певного діаметра, розміри вантажів тощо. Спеціальні покажчики помічають місця, де треба встановити додатковий вантаж або, навпаки, видалити зайвий метал. Тривалість балансування на верстаті становить 1-2 хв. Балансування виконують після остаточної обробки та складання.

Запитання та завдання

1. Назвіть передачі обертового руху.

2. Назвіть найтиповіші деталі та складальні одиниці, що передають обертовий рух.

3. Чим відрізняється вал від осі?

4. Які є види валів?

5. Що називають передаточним відношенням і передаточним числом?

6. Для чого призначені пасові передачі?

7. Які є види пасів?

8. Охарактеризуйте технологію складання пасових передач.

9. З яких деталей складаються ланцюгові передачі?

10. Які є види ланцюгів?

11. У чому полягає складання ланцюгової передачі?

12. Як з’єднують кінці ланцюгів?

13. Для чого призначені зубчасті передачі?

14. Як класифікують зубчасті передачі?

15. Які є види зубчастих коліс?

16. З чого складається черв'ячна передача?

17. Як виконують складання циліндричних зубчастих передач?

18. Охарактеризуйте технологію складання конічних зубчастих передач.

19. Як складають черв’ячні передачі?

20. Яка будова фрикційних передач?

21. Як виконують складання фрикційних передач?

22. Назвіть та охарактеризуйте способи балансування деталей.

Це матеріал з підручника "Технологія механоскладальних робіт" Гуменюк 2020

Наступна сторінка: 13. Складання механізмів поступального...