Попередня сторінка: 3. Організація праці під час виконання ...

Наступна сторінка: 5. Методи та засоби вимірювання і контр...

Зміст

4.1. Технологічне оснащення робочого місця

4.2. Затискні пристрої

4.3. Установлювальні пристрої

4.4. Робочі пристрої

4.5. Контрольні пристрої

4.6. Пристрої для зміни розміщення складальних одиниць і виробів у процесі складання

4.7. Універсально-складальні пристрої

4.8. Ударні інструменти

4.9. Інструменти для пробивання отворів, розбирання пресових з’єднань і клеймування

4.10. Гайкові ключі

4.11. Ключі для шпильок

4.12. Трубні ключі

4.13. Викрутки

4.14. Допоміжні інструменти

4.15. Механізовані інструменти

4.1. Технологічне оснащення робочого місця

Залежно від виду виробництва й можливостей використання інструменти та пристосування поділяють на дві групи: універсальні (загального призначення) і спеціальні.

Універсальні інструменти і пристосування призначені для складання різних вузлів і виробів в умовах одиничного та дрібносерійного виробництва. Це молотки, гайкові ключі, викрутки, плоскогубці, кусачки та ін. їх використовують для виконання різних операцій.

Спеціальні інструменти і пристосування призначені для виконання тільки певної операції, що значно полегшує роботу. їх використовують у великосерій-ному та масовому виробництві.

Інструменти також бувають ручні й механізовані. Механізовані інструменти поділяють на:

електроінструменти, електричний двигун яких приводиться в дію електричним струмом (гайкокрути, гвинтокрути, шпилькокрути, електромолотки, електропили, електросвердла тощо);

ппевмоінструменти, які працюють від стисненого повітря (вібратори, преси, свердлильні дрелі).

Інструменти та пристосування належать до технічного оснащення робочого місця. Організаційне оснащення забезпечує не тільки виконання певної роботи, але й безпеку праці, розміщення та порядок зберігання інструментів, деталей, готових виробів, підтримання чистоти тощо. Крім того, на робочому місці може використовуватися різне обладнання: технологічне (верстати, преси), транспортне (конвеєри, рольганги, візки) і підйомно-транспортне (крани, домкрати, талі, тельфери).

Технологічне оснащення класифікують:

• за ступенем автоматизації (ручне, механізоване, напівавтоматичне й автоматичне);

• за типом приводу (механічне, пневматичне, гідравлічне та пневмогідравлічне);

• за призначенням (робоче, контрольне, установлювальне, захоплювальне, підйомне, переміщувальне).

4.2. Затискні пристрої

Затискні пристрої використовують для закріплення деталей, складальних одиниць і механізмів у процесі складання або ремонту виробів. Найпоширенішими є лещата й струбцини.

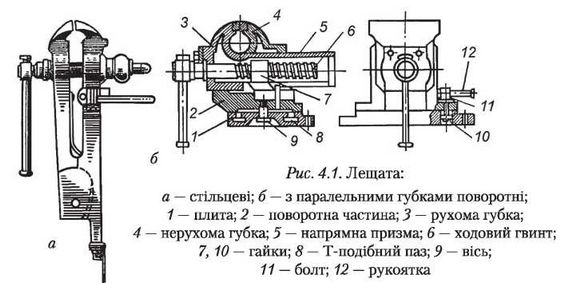

Лещата (рис. 4.1) — затискні пристрої для утримування деталей та вузлів у потрібному положенні. Залежно від характеру роботи застосовують стільцеві, з паралельними губками ручні та пневматичні лещата.

Стільцеві лещата (рис. 4.1, а) застосовують для виконання грубих важких робіт, пов’язаних з використанням ударних навантажень. їх виготовляють із

кованої сталі. Ширина губок становить 100 мм, а найбільше розкриття — 90,130, 150 і 180 мм. Стільцеві лещата мають рухому і нерухому губки. Під час обертання затискного гвинта рухома губка переміщується й затискає деталь. Перевага стільцевих лещат полягає у високій міцності та простоті конструкції. Недоліком є те, що робочі поверхні губок не в усіх положеннях паралельні одна до одної, через що вузькі предмети губки затискають лише верхніми краями, а широкі — лише нижніми, що не гарантує міцності кріплення та призводить до утворення на поверхні деталі вм’ятини.

Лещата з паралельними губками бувають трьох типів: поворотні, неповоротні й інструментальні з вільним ходом передньої губки. Під час виконання механоскладальних робіт найзручнішими є поворотні лещата. Вони можуть повертатися на кут не менше ніж 60°. Корпус лещат виготовляють із сірого чавуну, а ходовий гвинт та інші деталі — з конструкційної вуглецевої сталі. Для збільшення терміну служби до губок гвинтами прикріплюють пластини з насічкою, виготовлені з інструментальної сталі марки У8. Щоб уникнути вм’ятин від насічок, робочі частини губок закривають накладними пластинами (нагубниками), виготовленими з м’якої сталі, міді, латуні, алюмінію, свинцю, шкіри тощо. Ширина губок поворотних лещат становить 80 і 140 мм, найбільше розкриття губок — 95 і 180 мм, час закріплення предметів — 0,3-0,5 хв.

Поворотні лещата (рис. 4.1, б) складаються з плити (основи) 1, поворотної частини 2, рухомої 3 і нерухомої 4 губок. Паралельне переміщення рухомої губки забезпечує напрямна призма 5 за допомогою ходового гвинта 6 і гайки 7. По круговому Т-подібному пазу 8 переміщується болт 11 із гайкою 10. Поворотна частина 2 за допомогою рукоятки 12 притискається до плити 1 під потрібним кутом. Відпускаючи болт 11, поворотну частину можна крутити навколо осі 9 для встановлення потрібного кута.

Неповоротні лещата (рис. 4.2), на відміну від поворотних, не мають пово-

ротної частини. Вони менш зручні для виконання механоскладальних робіт через неможливість установлення предметів під потрібним кутом.

Лещата з додатковими губками (рис. 4.3) використовують для закріплення труб та інших циліндричних деталей завдяки додатковому призматичному вирізу. Найбільші діаметри труб дорівнюють 60, 70 і 140 мм.

Лещата з вільним ходом (рис. 4.4) забезпечують зручність і швидкість установлення деталей. Плита 7 притискає лещата до верстака. Під внутрішньою губкою 2 розміщена рухома губка 3, а між нею і плитою — дві зубчасті рейки 4. У зачепленні з цими рейками перебуває зубчасте колесо 6, зроблене у формі гайки та встановлене на гвинті 5. Поворотом рукоятки вліво гайка виводиться із зачеплення з рейками 4 і звільняє рухому губку. Так установлюють потрібний зазор між щічками 1.

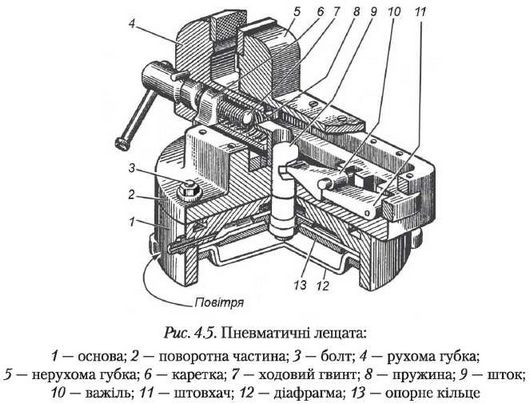

Пневматичні лещата (рис. 4.5) призначені для швидкого закріплення та знімання деталей або складальних одиниць. Вони без застосування фізичної сили забезпечують швидке затискання деталей (2-3 с) із постійним зусиллям (300 Н). Пневматичні лещата складаються з основи 7, поворотної частини 2, закріпленої болтами 3, а також з рухомої губки 4 і нерухомої губки 5. У поворотній

частині переміщується каретка 6, яка з’єднана ходовим гвинтом 7 із рухомою губкою. Коли до лещат не надходить повітря, губки під дією пружини 8 перебувають у розсунутому стані. З надходженням повітря (під тиском 500-600 кПа) до камери лещат опускається шток 9 і повертає важіль 10, що міститься в каретці. Важіль тисне на каретку через штовхач 11 і тягне рухому губку, затискаючи деталь. Повітряна камера утворюється стінками основи 1 і гумовою діафрагмою 12. Через діафрагму повітря тисне на опорне кільце 13 штока, створюючи робоче зусилля. У таких лещатах можна затискати предмети розміром до 80 мм.

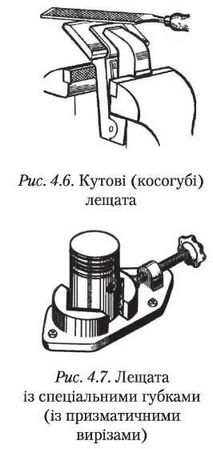

Використовують також лещата інших конструкцій: кутові (косогубі) (рис. 4.6) — для обпилювання похилих поверхонь і фасок; із спеціальними губками (із призматичними вирізами) (рис. 4.7) — для закріплення циліндричних виробів.

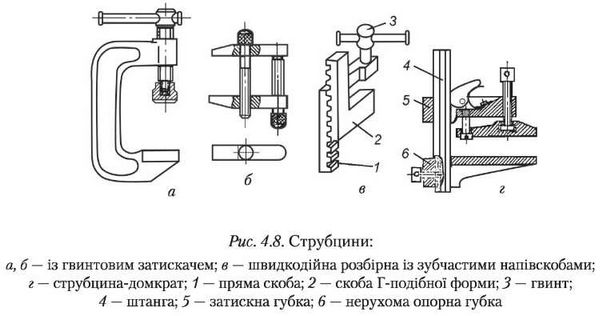

Струбцини (рис. 4.8) — це ручні лещата, які виготовляють для тимчасового закріплення деталей великих розмірів під час обпилювання, зварювання, паяння, заклепування тощо. Вони бувають гвинтові, ексцентрикові, пневматичні та ін.

Під час роботи з лещатами потрібно дотримуватися таких правил:

• перед роботою оглянути лещата й упевнитися в їхньому міцному кріпленні;

• закріплюючи деталь, не допускати ударів по важелю, тому що це може призвести до зриву різьби ходового гвинта або гайки;

• не виконувати грубих робіт важкими молотками, щоб уникнути руйнування лещат;

• наприкінці роботи очистити лещата волосяною щіткою від бруду, пилу та стружки, а напрямні й різьбові з’єднання змастити маслом;

• розвести губки лещат, бо в стисненому стані виникає напруження у гвинтовому з’єднанні.

4.3. Установлювальні пристрої

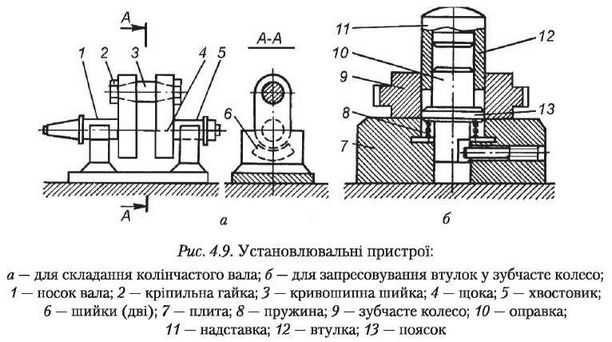

Установлювальні пристрої призначені для правильного й точного встановлення з’єднуваних деталей і складальних одиниць у потрібному положенні, що гарантує одержання необхідних складальних розмірів. Конструкції таких пристроїв різноманітні й залежать від виду продукції.

Наприклад, для складання колінчастого вала (складового) використовують установлювальний пристрій (рис. 4.9, а), який має носок 1, хвостовик 5, дві шийки 6, кривошипну шийку 3 з різьбою для гайок 2. Базами є шліфовані корінні шийки носка і хвостовика. Шийки із щоками 4 займуть на центрувальних призмах співвісне положення. З’єднання щік кривошипною шийкою 3 на кінцях забезпечить збіг їхньої вісі симетрії в площині А-А.

Для з’єднання деталей з натягом використовують спеціальні запресову-вальні пристосування (рис. 4.9, б). Зубчасте колесо 9, центруючи за циліндричним поясом оправки 10, разом з надставкою 11 уводять в отвір. За допомогою преса або ударів молотка втулку 12 запресовують в отвір. Унаслідок дотику нижнього торця втулки з пояском 13 оправка опускатиметься вниз, стискаючи пружину 8 доти, доки втулка не буде повністю запресована в зубчасте колесо.

4.4. Робочі пристрої

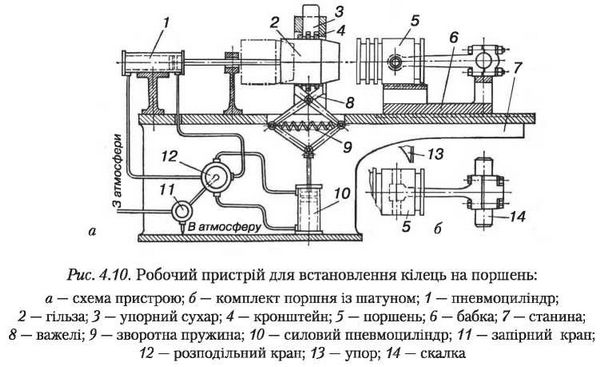

Робочі пристрої використовують за потреби прикладати великі зусилля, а також для забезпечення точності направлення з’єднуваних деталей і прискорення процесу складання. Таким є робочий пристрій пневматичної дії для встанов-

лення кілець на поршень двигуна або компресора (рис. 4.10, а). За напрямними станини 7 переміщують бабку 6 із закріпленим на ній поршнем 5. Поршень складений у комплекті із шатуном, і для виготовлення складальної одиниці в кривошипну головку встановлюють скалку 14 (рис. 4.10, б). На станині змонтований кронштейн 4 (рис. 4.10, а) з пересувним упорним сухарем З, затискним механізмом із зворотною пружиною 9. Механізм приводять у дію за допомогою штока силового пневмоциліндра 10. Відстань між колодками відповідає розмірам між канавками для кілець на поршні. Пневмоциліндрами керують за допомогою рукояток розподільного 12 і запірного 11 кранів. На кінці другого пневмоциліндра 1 закріплена конусна гільза 2 (діаметр гільзи на 0,6-1,0 мм більший за діаметр поршня).

Складальна операція проходить так. У ліву частину пневмоциліндра 1 подають стиснене повітря. Шток поршня 5 переміщує праворуч конусну гільзу 2, яка розтискає кільця в замках. Потім розподільним краном 12 повітря подають у верхню частину пневмоциліндра 10', його поршень переміщується вниз і своїм штоком зводить важелі 8, які затискають кільця колодками в місцях затискань. Через кран 12 повітря надходить у праву частину пневмоциліндра 1, шток якого виводить гільзу 2 із кілець. Далі рукояткою переміщують бабку 6 із поршнем 5 ліворуч доти, доки скалка 14 не дійде до упору 13. При цьому кільцеві канавки поршня розміщуються навпроти відповідних кілець. Потім рукоятку крана 12 повертають і стиснене повітря потрапляє в нижню частину пневмоциліндра 10] його поршень піднімається вверх, розводячи своїм штоком важелі 8 затискного механізму, і поршневі кільця стають на свої місця в канавках, з’єднуючись у замку. Водночас із рукояткою розподільного крана 12 маніпулюють рукояткою запірного крана 11, випускаючи повітря з порожнин для чергового ходу поршня. Відвівши бабку 6 праворуч, знімають поршень із установленими на ньому кільцями.

Якщо виконувати таку операцію вручну без робочого пристрою, необхідно робити велике зусилля для розтискання і протягування кілець по поршню з особливою обережністю, щоб уникнути їхнього руйнування.

4.5. Контрольні пристрої

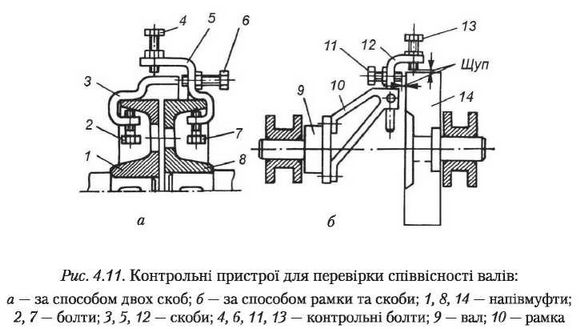

Контрольні пристрої призначені для перевірки відстані між деталями складальної одиниці або виробу, для перевірки конфігурації, правильності розташування деталей та вузлів, а також для контролю параметрів складання. Неточність з’єднань деталей призводить до спрацювання підшипників, вібрації, нагрівання та інших пошкоджень, які спричиняють передчасну поломку виробу або аварію. Щоб контролювати точність з’єднань, застосовують різноманітні контрольні пристрої та спеціальні пристосування.

Пристрій для перевірки співвісності валів за способом двох скоб (рис. 4.11, а) складається зі скоб З і 5, які перед центруванням прикріплюють болтами 2 і 7 до напівмуфт 1 і 8 валів. Радіальні зазори вимірюють між площиною скоби 3 і торцем контрольного болта 4, торцеві зазори — між торцем скоби 3 і торцем контрольного болта 6. Вимірювання виконують у чотирьох положеннях: 0, 90, 180 і 270°, одночасно повертаючи вали на ці кути.

Центрувальний пристрій для перевірки співвісності валів за способом рамки та скоби (рис. 4.11, б) складається з рамки 10, прикріпленої болтами до напівмуфти вала 9 і скоби 12 з контрольними болтами 11 і 13. Контроль радіальних зазорів проводять щупом між торцем контрольного болта 13 і зовнішньою поверхнею напівмуфти 14. Торцеві зазори перевіряють між торцевою поверхнею напівмуфти 14 і торцями контрольного болта 11, повертаючи два вали одночасно на однаковий кут. За значеннями радіального й торцевого зазорів, виміряними щупом, визначають якість центрування валів.

4.6. Пристрої для зміни розміщення складальних одиниць і виробів у процесі складання

Пристрої для зміни розміщення складальних одиниць і виробів призначені для забезпечення зручного підходу до потрібних місць (частин) складальної оди-

ниці або виробу в процесі складання. Під час складання двигунів використовують пристрій, зображений на рис. 4.12. Картер двигуна 1 установлюють і закріпляють на кронштейнах 2, приварених до ободів З, які зв’язані тягами у формі барабана. Барабан можна повертати на будь-який кут. Упираючись на валики 5, він обертається на роликах 4. Для легкого переміщення пристрій розташовують на візку 6.

4.7. Універсально-складальні пристрої

Універсально-складальні пристрої повністю складаються з нормалізованих за всіма параметрами деталей та складальних одиниць. До нормалізованих деталей належать універсальні деталі (кутники, таври, швелери, опори та ін.), які можна використовувати в умовах, коли кожний пристрій має малий термін використання. Після виконання необхідних складальних операцій пристрій розбирають на складові частини, які потім застосовують для виготовлення іншого пристрою. Так забезпечують високу оборотність універсальних деталей та скорочують кількість деталей, потрібних для виготовлення нового пристрою.

У процесі складання використовують базові складальні одиниці (лещата, поворотні столи, центрові бабки та ін.), на основі яких виготовляють універсально-складальні пристрої з нормалізованих деталей. Таке застосування універсальних пристроїв покращує оснащення технологічного процесу складання.

4.8. Ударні інструменти

Найпоширенішими ударними інструментами є молотки й кувалди. Молотки використовують під час запресовування, клепання, розпресовування з’єднань тощо. Молоток має ударник і рукоятку. їх виготовляють двох типів: із квадратним і круглим бойками (рис. 4.13, а, б).

Молотки з круглим бойком виготовляють шести номерів: № 1 (масою 200 г), № 2 (400 г), № 3 (500 г), № 4 (600 г), № 5 (800 г) і № 6 (1000 г).

Молотки з квадратним бойком виготовляють восьми номерів: № 1 (масою 50 г), № 2 (100 г), № З (200 г), № 4 (400 г), № 5 (500 г), № 6 (600 г), № 7 (800 г) і № 8 (1000 г). Для важких робіт застосовують молотки масою 1-16 кг, які називають кувалдами.

Молотки виготовляють із сталей марок У7, У8, 50, 40Х; робочі частини термічно обробляють до твердості HRC 49-56.

Протилежний бойку 1 (рис. 4.13, а, б) кінець ударника називають носком 3. Він має заокруглену або клиноподібну форму. Рукоятку 4 виготовляють із твердої деревини (дуб, клен, граб, ясен, береза) або із синтетичних матеріалів. Рукоятка має овальний переріз, а її вільний кінець у 1,5 раза товстіший за кінець, на якому насаджено ударник. Кінець рукоятки 2 розклинюють дерев’яним клином, змащеним столярним клеєм, або металевим клином, на якому роблять насічки — йоржі (рис. 4.13, в). Товщина клинів у вузькій частині становить 0,8-1,5 мм, а в широкій — 2,5-6 мм. Якщо необхідне бокове розширення, то встановлюють один поздовжній клин, коли ж розширення передбачене вздовж отвору, то забивають два клини. Рукоятку насаджують так, щоб її вісь утворювала прямий кут із віссю ударника.

Для виконання складальних операцій використовують спеціальні молотки із вставками з м’якого металу (рис. 4.14, а) — міді, свинцю, алюмінію, фібри, які майже не пошкоджують поверхні деталей при ударах.

Під час виготовлення виробів з тонколистового матеріалу застосовують дерев’яні молотки — киянки (рис. 4.14, б), які бувають із круглим або прямокутним ударником.

Для економії або за відсутності матеріалів м’які металеві вставки замінюють на гумові: на сталевий корпус 1 (рис. 4.15) надівають гумові накостильники 2, які в разі спрацювання чи пошкодження можна легко замінити на нові. Такі молотки використовують для точних складальних робіт і працюючи з м’якими металами.

Молоток тримають рукою на відстані 15-30 мм від вільного кінця, охоплюючи рукоятку чотирма пальцями та притискаючи до долоні, великий палець накладають на вказівний. Удар молотком може бути кистьовим, ліктьовим або плечовим (рис. 4.16). Кистьовий удар виконують лише згинанням кисті й застосовують під час виконання точних робіт, легкого рубання, зрубування тонких шарів тощо. Ліктьовий удар виконують згинанням руки в лікті. Такий удар застосовують під час звичайного рубання, прорубування пазів, канавок тощо. Плечовий удар виконують рухом руки в плечі й використовують за потреби зняти товстий шар металу або обробити велику поверхню.

Для підсилення удару при роботі двома руками використовують кувалди двох видів: гостро- й тупоносі. Рекомендована довжина рукояток кувалд становить 750-900 мм. Під час монтажних робіт використовують кувалди масою 2-8 кг.

4.9. Інструменти для пробивання отворів, розбирання пресових з’єднань і клеймування

До інструментів цієї групи належать бородки, пробивачі, просічки, вибивачі та клейма.

Бородок (рис. 4.17, а) — ручний слюсарний інструмент, призначений для пробивання отворів у листовому матеріалі. Це стрижень, один кінець якого (робоча частина) має форму усіченого конуса. У поперечному перерізі бородки можуть відрізнятися залежно від форми вирубуваних отворів: круглі, квадратні, прямокутні, трикутні тощо. Пробивання отворів виконують ударами молотка по протилежному кінцю стрижня — потиличнику. Бородки виготовляють із твердих інструментальних сталей.

Пробивач (рис. 4.17,6) призначений для пробивання отворів у тонких листових матеріалах, натягування просвердлених отворів під заклепки, вибивання зламаних або бракованих штифтів, шплінтів, заклепок, гвинтів тощо. Робоча частина пробивача є тупою. Цей інструмент виготовляють з інструментальної сталі марок У7А і У8А. Робочу частину загартовують на всю довжину конуса до твердості HRCe 45-55, а ударну (15-20 мм) — до твердості HRCe 35-40.

Просічка (рис. 4.17, в) — інструмент, призначений для пробивання круглих отворів у тканинах різної щільності: бавовні, брезенті тощо. Пробивання отворів виконують ударами молотка по протилежній частині просічки — потиличнику. Просічка має від-сікач використаного матеріалу та рифлену поверхню з глибокою насічкою, що гарантує його захоплення під час роботи. Виготовляють просічки з інструментальної сталі.

Ручний просікач (рис. 4.17, г) призначений для пробивання отворів у листовому металі (алюміній, оцинкована й нержавіюча сталь) під заклепки, різьбові та штифтові з’єднання або шпильки. Завдяки змінним насадкам його застосовують для рубання профілів, висікання, просадки, осадки тощо.

Ручним просікачем можна пробивати круглі отвори діаметром 2,0-8,0 мм за товщини листа до 1,5 мм. Інструмент не залишає задирок на матеріалі. У комплекті є змінні насадки (матриця + пуансон) на вибір від 2,0 до 8,0 мм (інтервал 0,1 мм), розраховані на тривалий термін служби (45-50 тис. ударів). Ручки інструмента виконані із спеціальної міцної сталі та доповнені гумовими вставками.

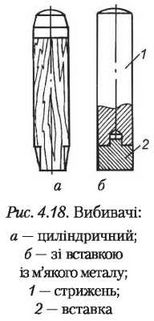

Вибивані (рис. 4.18) призначені для розбирання пресових з’єднань. Вони мають циліндричну форму, із фасками на кінці під кутом 45° для запобігання розбиванню вибивана. їх виготовляють із м’якого металу (міді, латуні, алюмінію), пластмаси, деревини. Твердість вибивана має бути меншою за твердість деталі, яку вибивають. Щоб уникнути руйнування дерев’яних вибивачів, на їхні кінці встановлюють кільця з м’якого металу. Виготовляють також складені вибивані: стрижень 1 роблять із сталі, а робочу частину у формі вставки 2 — із м’якого металу. Після спрацювання таку вставку легко замінити новою.

Клеймо — ручний слюсарний інструмент, призначений для нанесення літер, цифр і знаків на поверхню матеріалу. Це стрижень, на плоскій торцевій частині якого нанесено опукле зображення символу — літери, цифри або знаки. Торцева частина може виконуватися змінною. Робочий елемент клейма виготовляють із більш твердих щодо клеймованого виробу матеріалів.

Набір алфавітно-цифрових (або цифрових) клейм, що містять знаки однієї висоти, називають слюсарним шрифтом. Робочі частини клейм виконують шляхом штампування або гравірування зображення з наступним загартуванням. Застосування клейм спричиняє появу характерних спотворень у структурі клеймованого матеріалу, що зумовлює застосування клейм для клеймування відповідальних деталей та вузлів, а також предметів, що підлягають спеціальному обліку, наприклад зброї або виробів із благородних металів.

4.10. Гайкові ключі

Для складання та розбирання різьбових з’єднань використовують гайкові ключі — інструменти, якими закручують і відкручують гайки, болти й гвинти з шестигранними та квадратними головками. Гайкові ключі складаються з рукоятки й головки. У головці є захоплювач під гайку, який називають зівом.

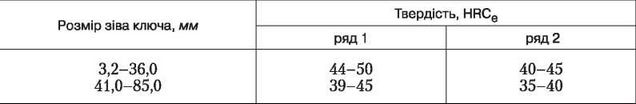

Головки ключів стандартизовані й мають строго визначені розміри, їх вказують на рукоятці. Зазори між гранями зіва та гайкою мають бути в межах 0,1-0,3 мм. Основна вимога до виготовлення ключів — це точність виготовлення і правильний вибір матеріалу для них, який має бути стійким проти спрацювання і водночас некрихким. Таким вимогам відповідають сталі марок У7, У8, 40Х, 40ХФА, 40, 45 і ковкий чавун. Інколи головку ключа виготовляють з інструментальної сталі, а рукоятку — із звичайної конструкційної сталі. Гайкові ключі мають бути відповідної твердості (табл. 4.1). Використовують й інші сталі з твердістю після термічної обробки не нижче від установленої.

Таблищ 4.1

Твердість гайкових ключів

Залежно від крутного моменту за міцністю гайкові ключі поділяють на чотири групи: А, В, СіD.

Під час складальних і ремонтних робіт використовують гайкові ключі різноманітних типів із різними розмірами зіва. їх поділяють на універсальні та спеціальні. Універсальними називають розвідні ключі (рис. 4.19, а), які складаються з корпусу з рукояткою 1, нерухомої губки 2, у вирізах якої розміщується рухома губка 3 з регулювальним (черв’ячним) гвинтом 4. Рухома губка має рейку. Під час обертання черв’ячного гвинта рухома губка переміщується й розмір зіва змінюється в певних межах. Універсальні розвідні ключі мають максимальні розміри зіва 12,19, ЗО і 46 мм, а довжина ключів становить 110,160, 250 і 400 мм.

Спеціальні ключі призначені для певних форм і розмірів гайок або головок болтів.

Гайкові ключі з відкритим зівом двобічні й однобічні (рис. 4.19, б, в) призначені для закручування і відкручування гайок, болтів і гвинтів із квадратними й шестигранними головками. Розміри зіва ключа підбирають відповідно до розміру головки болта, гвинта або гайки. Розміри зівів ключів позначають на рукоятці. Недоліком відкритих ключів є прокручування через спрацювання граней головок болтів або гайок. Двобічні ключі з відкритим зівом виготовляють із розмірами зіва від 2,5x3,2 до 75x80 мм, а однобічні — від 3,2 до 85 мм.

Під час складальних і ремонтних робіт використовують гайкові ключі з відкритим зівом однобічні та з укороченою рукояткою. Для збільшення крутного зусилля на рукоятку встановлюють спеціальні надставки, виготовлені із сталевих труб або із листової сталі марки 35. Укорочені ключі мають розміри зіва від 85 до 225 мм і довжину рукоятки від 330 до 875 мм. їх застосовують для закручування та відкручування гайок і болтів великих розмірів. Довгі й короткі, прямі та зігнуті складальні ключі з великим зівом виготовляють для болтів з діаметром різьби 12, 16,18,20,22,24,27 і ЗО мм із сталі марки Ст5. Робочі поверхні губок і кінці рукояток на довжині 50 мм загартовують і відпускають до твердості HRCe 40-50.

Кільцеві двобічні колінчасті ключі називають накидними (рис. 4.19, г). На відміну від відкритих ключів, вони мають замкнений контур та охоплюють усі грані головки болта або гайки. Це забезпечує їм більшу жорсткість і довговічність. Отвори таких ключів мають форму квадрата, шестигранника, дванадцятигранника. У головках ключів із дванадцятигранними отворами є отвори у формі шестикутни-

ків, зміщених на 30° один щодо іншого. Це дає змогу здійснювати поворот гайки не тільки на ЗО і 60°, але й на всі кути, кратні 30°, що значно полегшує закручування гайок у малодоступних місцях. Накидні ключі виготовляють з розмірами отворів від 5,5x7 до 50x55 мм і довжиною рукоятки від 155 до 530 мм.

Комбіновані гайкові ключі складаються з двох різних головок: одна з відкритим зівом, а інша — накидна. їх виготовляють у двох виконаннях — з прямою та з відігнутою кільцевою головкою. Розміри зіва бувають від 5,5 до 55 мм, а довжина ключів — від 100 до 480 мм.

Ключі для круглих гайок призначені для закручування і відкручування круглих гайок, які мають прорізи на боковій або отвори на торцевій поверхнях, їх поділяють на вкорочені, з подовженою рукояткою, шарнірні та ріжкові (рис. 4.20). Такі ключі можуть бути відкритими й накидними. Коли на торцевій поверхні круглих гайок є отвори, використовують ріжкові ключі з двома шипами (рис. 4.20, г). Ключі для круглих гайок виготовляють діаметром від 12 до 250 мм і завдовжки від 105 до 580 мм. Ріжкові ключі виготовляють із відстанню між ріжками від 22 до 120 мм і завдовжки від 125 до 360 мм.

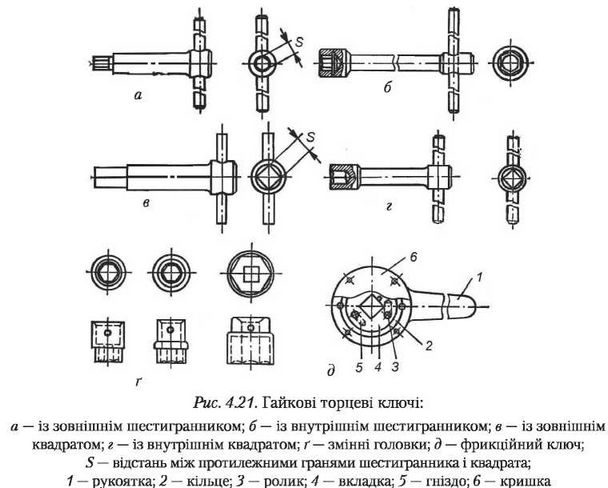

Гайкові торцеві ключі використовують для закручування або відкручування гайок і болтів у тісних місцях і заглибленнях, коли доступ звичайним ключем утруднений. Такі ключі бувають із зовнішнім чи внутрішнім квадратом або шестигранником, прямі й зігнуті (рис. 4.21, а-г). У деяких конструкціях торцевих ключів використовують змінні головки (рис. 4.21, ґ), які закріплюють на стрижні за допомогою квадрата з тугою насадкою. Обертаючи гайку з торцевим ключем, немає потреби переставляти його по гранях гайки. Це значно економить час, і тому такі ключі використовують навіть тоді, коли є вільний доступ до гайки.

Торцевий фрикційний ключ для змінних головок (рис. 421, д) складається з рукоятки 1, у яку запресоване сталеве загартоване кільце 2. Усередині кільця є сталева загартована вкладка 4 із квадратним виступом і трьома скошеними пазами. У пазах вкладки розміщені сталеві ролики З, які відтискаються пружинами, що містяться в гніздах 5. У сі деталі закриті кришкою 6. На квадратний виступ вкладки встановлюють змінні головки, їх від випадання утримує занурювальний штифт. Під час закручування ролики 3 заклинюються між кільцем і вкладкою, а змінна головка починає повертатися, закручуючи гайку або болт. Під час зворотного обертання рукоятки ролики закочуються вглиб і звільняють вкладку, а змінна головка міцно утримується від прокручування. Фрикційні ключі дають змогу закручувати й відкручувати різьбові з’єднання, не переставляючи ключ за кожного повороту гайки або болта.

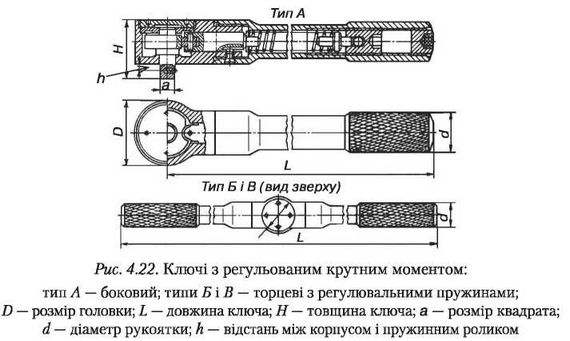

Ключі з регульованим крутним моментом (рис. 4.22) передають гайці навантаження, яке не перевищує задане, а в разі перевищення навантаження — автоматично вимикаються. Такі ключі виготовляють трьох типів: тип А — бокові; тип Б — торцеві, що регулюються однією пружиною; тип В — торцеві, що регулюються однією або двома пружинами (із двома рукоятками).

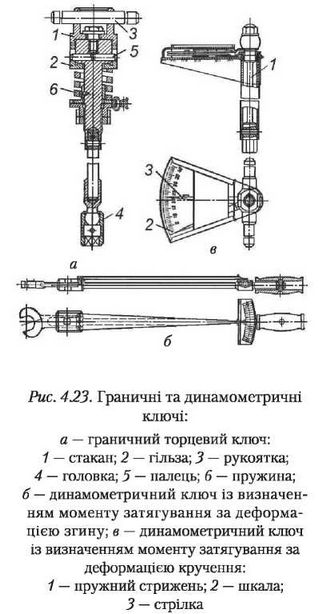

Граничні та динамометричні ключі

(рис. 4.23) використовують для контрольованого складання відповідальних різьбових з’єднань малих і середніх розмірів. Такі ключі дають змогу контролювати крутний момент у разі ручного затягування з’єднань.

Під час використання граничного торцевого ключа (рис. 4.23, а) крутний момент, прикладений до рукоятки З, передається на стакан 1, який з’єднується з гільзою 2 за допомогою кулачків. Якщо момент затягування перевищує заданий, то палець 5, зміщуючись по похилому прорізу гільзи 2, відтискає її вниз, долаючи опір пружини 6. Кулачки гільзи виходять із зачеплення зі стаканом 1 і той прокручується разом з рукояткою 3 вхолосту, не передаючи крутний момент на головку ключа 4. Граничні ключі не забезпечують точного затягування. Вони прості за конструкцією та зручні в експлуатації і тому набули широкого застосування.

У динамометричних ключах момент затягування вимірюють, визначаючи деформацію згину (рис. 4.23, б) або деформацію кручення пружного елемента ключа (рис. 4.23, в). Динамометричний ключ має пружний елемент (сталевий стрижень) і покажчик прикладеного моменту. Пружний стрижень закінчується головкою, у яку вставляють різні за розмірами й видом ключі-головки.

Пікала, що закріплена на стрижні, і стрілка дають змогу контролювати момент у процесі затягування. У динамометричному торцевому торсійному ключі (рис. 4.23, в) момент затягування визначають за кутом закручування пружного стрижня 1. Кут закручування вираховують за шкалою 2 за допомогою стрілки 3. Використовуючи динамометричні ключі, необхідно стежити за переміщенням стрілки й припиняти затягування, коли вона дійде до потрібної поділки шкали.

Ключі-мультиплікатори із змінними головками здатні створювати значні крутні моменти при одночасному зменшенні зусиль робітника (5-15 кг). Виготовляють ключі типів КМ і УКМ. Ключі-мультиплікатори типу УКМ, на відміну від ключів КМ, мають у корпусі наскрізний отвір для виходу в процесі затягування подовженої різьбової частини. Такі ключі використовують для затягування фундаментних та анкерних болтів і шпильок.

4.11. Ключі для шпильок

Під час виконання складальних і ремонтних робіт шпильки закручують у різьбові отвори корпусних деталей або встановлюють із гайками на двох кінцях. Укручування шпильок у корпус деталі виконують за допомогою спеціальних ручних і механізованих інструментів, які захоплюють шпильку за різьбову або гладку поверхню.

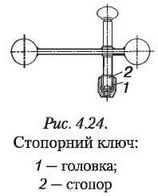

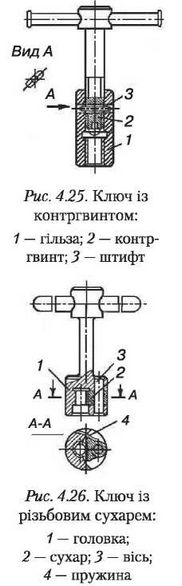

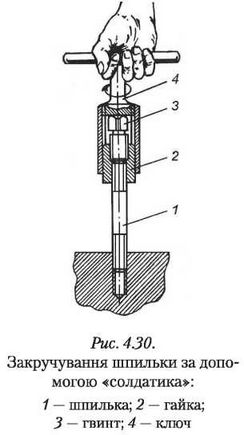

У конструкції стопорного ключа (рис. 4.24) шпилька утримується в головці 1 стопором 2. Ключ із контргвин-том (рис. 4.25) має гільзу 1, контргвинт 2 і штифт 3, який переміщується в прорізі під час накручування гільзи на шпильку й зняття ключа зі шпильки. Ключ із різьбовим сухарем (рис. 4.26) має сухар 2, який підпружинюється пружиною 4 і встановлений у головці 1 на осі 3. В ексцентриковому ключі (рис. 4.27) для захоплення шпильок за гладку частину в головці 1 є ролик 3, закріплений на осі 2 з ексцентриком. Для захоплення шпильки за гладку частину використовують ключ із роликами (рис. 4.28). У головці ключа є спіральні канавки, у яких розміщені три ролики 1, утримувані обоймою 2.

Крім цих ключів, використовують простий ключ-гай-ку. Це довга шестигранна гільза, у яку закручують контргвинт трохи меншого діаметра, ніж шпилька. Гільза накручується на шпильку доти, поки торець шпильки не буде впиратися у торець контргвинта. Потім, обертаючи контргвинт, ключ-гайка повністю затягує шпильку (рис. 4.29).

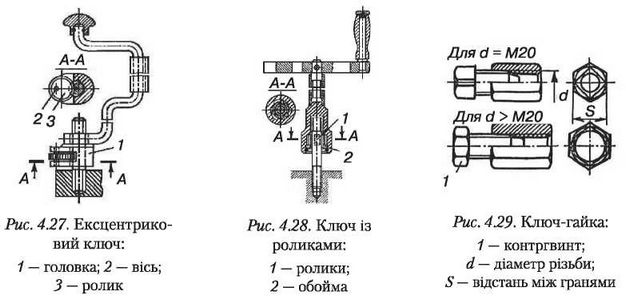

Для закручування шпильок використовують досить простий інструмент, який має назву «солдатик* (рис. 4.30). Він складається з високої гайки 2, яку накручують на вільний кінець шпильки 1 і застопорюють на ній гвинтом 3. Цей гвинт упирається в торець шпильки й створює потрібний натяг у різьбі. Захопивши ключем 4 зовнішні грані гайки 2, закручують шпильку. Після цього викручують із шпильки «солдатик», попередньо відкрутивши на півоберта гвинт 3. Довгі шпильки закручувати таким способом незручно, тому що велика відстань між інструментом і деталлю призводить до скручування шпильки.

При відсутності ручних або механізованих інструментів для закручування шпильок застосовують простий спосіб з використанням двох гайок, одна з яких є контргайкою. Затягнувши контргайку, звичайним гайковим ключем закручують або викручують шпильку.

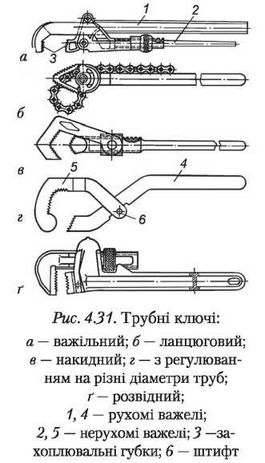

4.12. Трубні ключі

Для виконання трубних різьбових з’єднань використовують спеціальні трубні ключі. їх поділяють на важільні, ланцюгові й накидні (рис. 4.31). Робочі поверхні губок і щік ключів загартовують із відпуском до твердості HRCe 40-50.

Трубні важільні ключі (рис. 4.31, а) складаються з рухомого 1 і нерухомого 2 важелів. Захоплювальні губки 3 рухомого важеля можуть вільно змінювати в певних межах розмір зіва для захоплення труби. Захоплювальні губки мають насічки й незначний згин, який дає змогу затискати трубу одночасно в багатьох точках. Важелі виготовляють із сталі марок 45 і 50. Трубні важільні ключі поділяють за номерами від № 1 до № 5 залежно від діаметра труб, для яких вони використовуються (від *Д Д° 4").

Трубні ланцюгові ключі (рис. 4.31, б) мають ланцюг, який притискає трубу до зубів щік, забезпечуючи складання або розбирання трубного різьбового з’єднання.

Трубні накидні ключі з різьбовим регулюванням (рис. 431, в) складаються з рухомого важеля, який дає змогу змінювати в певних межах розмір зіва для захоплення труби.

Трубні ключі з регулюванням на різні діаметри труб (рис. 4.31, г) є зручними, легкими, простими у виготовленні та відрізняються тим, що не мають різьби на важелі й гайці. Такі ключі складаються з рухомого 4 і нерухомого 5 важелів. На нерухомому важелі є три вирізи, у які закладають штифт 6 рухомого важеля. Таким ключем однією рукою встановлюють штифт 6 рухомого важеля 4 на потрібний розмір, а другою — натискають на нерухомий важіль 5 і міцно затискають трубу. Розмір ключа змінюють пересуванням рухомого важеля. Такими ключами складають труби діаметром

Трубні розвідні ключі (рис. 4.31, ґ) мають рухому губку, що з’єднана з важелем за допомогою обойми. Вона забезпечує надійне зчеплення ключа з поверхнею труби. Регулювання ключа виконують гайкою. Для відтискання вверх рухомої губки слугує пружина. Розвідні ключі зручні та надійні в роботі.

Недоліком трубних ключів є те, що вони залишають на поверхні труб подряпини насічок від захоплювальних губок, що потребує додаткового зачищання.

Для складання трубних з’єднань на фланцях використовують звичайні гайкові ключі.

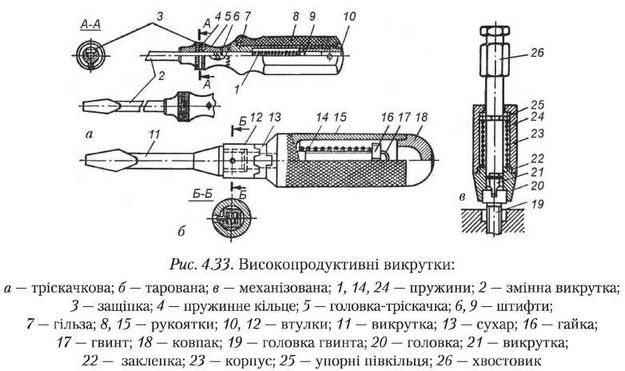

4.13. Викрутки

Під час виконання складальних і розбиральних робіт для закручування та викручування гвинтів і шурупів, які мають головку з прорізами (шліцами), використовують викрутки. їх поділяють на дротяні, суцільнометалеві з дерев’яними накладними щоками, з металевою п’ятою, з діелектричною ручкою, коловоротні, спеціальні та високопродуктивні (рис. 4.32).

Викрутка складається з робочої частини (лопатки), стрижня й ручки. Її вибирають за шириною та формою робочої частини, яка залежить від розміру шліца в головці гвинта або шурупа.

Дротяні викрутки виготовляють завдовжки від 7 до 125 мм із шириною леза 2, 3, 4 і 5 мм з інструментальної вуглецевої сталі марки У7. Робочу частину викрутки загартовують і відпускають на довжину 10-15 мм.

Суцільнометалеві викрутки з дерев’яними накладними щоками (рис. 4.32, а) виготовляють із сталі марки У7, а щоки — з дуба або бука. Викрутки бувають шести розмірів завдовжки 125, 150,175, 200, 250 і 300 мм і з шириною робочої частини відповідно 4, 5, 7, 9, 11 і 15 мм.

Викрутки з металевою п’ятою (рис. 4.32, б) виготовляють восьми розмірів завдовжки L = 150-400 мм і з шириною робочої частини b = 7-25 мм.

Викрутки з діелектричною ручкою (рис. 4.32, в) виготовляють завдовжки від 100 до 400 мм і з шириною робочої частини 3, 9, 11,18 і 25 мм.

Коловоротні тріскачкові викрутки складаються з коловорота (рис. 4.32, ґ) і змінного наконечника-викрутки (рис. 4.32, г). Вони зручні, створюють значно більший крутний момент, прискорюють закручування довгих гвинтів або шурупів, підвищують продуктивність процесу складання.

Спеціальні викрутки бувають із центруючою муфтою, фігурні або з виточкою (виямкою) у головці. їх використовують для закручування гвинтів і шурупів, коли необхідно запобігти проковзуванню леза викрутки.

Високопродуктивні викрутки поділяють на тріскачкові, таровані й механізовані.

Тріскачкова викрутка (рис. 433, а) складається з шестигранної пластмасової рукоятки 8, сталевої гільзи 7 і втулки 10, установленої в рукоятку. Усередині гільзи та втулки розміщений рухомий штифт із пружиною 1. На кінець штифта насаджена головка-тріскачка 5, закріплена штифтом 6. Торець головки має зубці, які перебувають у зачепленні із зубцями гільзи. У головку вставляється змінна викрутка 2, з’єднана своїм зрізаним кінцем із зрізом штифта 9. Кріплення викрутки виконують защіпкою 3 і пружинним кільцем 4. Під час закручування зубці головки зачеплені із зубцями гільзи, а в разі зворотного обертання рукоятки гільза ковзає по скосах зубців тріскачки. Рукоятка при цьому піднімається вверх, а викрутка залишається на місці. За натискання на рукоятку проходить зчеплення зубців гільзи й головки, після чого можливе продовження закручування.

Таровані викрутки (рис. 4.33, б) використовують для закручування гвинтів і шурупів (саморізів) із заданим зусиллям. Викрутка 11 кріпиться у втулці 12 за допомогою штифта й пружини (див. переріз Б-Б). Гвинт 17 з’єднує втулку 12, сухар 13 і рукоятку 15. Рукоятка закривається ковпаком 18. Зубці сухаря перебувають у зачепленні із зубцями втулки. Сухар з’єднаний із шпонковим пазом рукоятки. Стискаючи й послаблюючи пружину 14 гайкою 16, регулюють викрутку на заданий крутний момент. Коли досягається задане зусилля, сухар відтискається і виходить із зачеплення із зубцями втулки; викрутка 11 повертатися не буде.

Механізовані викрутки (рис. 4.33, в) працюють від гайкокрута, шпинделя свердлильного верстата, гнучкого валика або дрелі. Така викрутка складається з головки 20, яка має напрямну виточку для головки гвинта 19, викрутки 21, з’єднаної за допомогою заклепки 22 із хвостовиком 26, що з’єднується з приводом.

За допомогою різьби головка з’єднана з корпусом 23, у якому розміщені пружина 24 та упорні півкільця 25.

Деякі механізовані викрутки підвішують на спеціальні стійки та приводять у рух електродвигуном. Обертання за допомогою гнучкого вала передається редуктору та шпинделю викрутки.

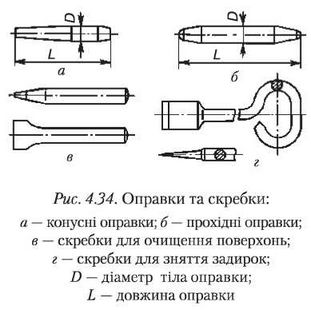

4.14. Допоміжні інструменти

У процесі виконання складальних і ремонтних робіт слюсарю-механо-складальнику потрібно суміщати отвори, знімати задирки, зачищати поверхні, витягувати шплінти, знімати пружини тощо. Для цього використовують різноманітні інструменти: плоскогубці, круглогубці, кусачки, щипці для розведення і стискання пружинних кілець, натяжки, напилки, кернери, оправки, скребки та ін.

Оправки (рис. 4.34, а, б) використовують для наведення до правильного збігу отворів у з’єднуваних деталях.

Оправки бувають корпусні й прохідні, їх виготовляють із сталі марки Ст5 розмірами DxL, мм: 12x130, 14x140,

16x150,19x160,22x170,25x185,28x195,

31x205. Діаметр тіла оправки виконують таким, що дорівнює діаметру отворів деталей.

Скребки (рис. 4.34у ву г) бувають двох типів: для очищення стикових поверхонь деталей і для зняття задирок. їх виготовляють із сталі марки Ст5 або Стб. Робочу частину загартовують і відпускають до твердості HRCe 50-55.

4.15. Механізовані інструменти

Механізація та автоматизація складальних і ремонтних робіт нерозривно пов’язані з використанням спеціальних механізованих інструментів, пристосувань і верстатів. Основним засобом механізації є ручні машини. Вони підвищують продуктивність праці в 3-10 разів порівняно з ручним інструментом.

Ручні машини обладнані двигунами. Для приведення в дію у ручних машинах використовують приводи: електричні (постійного струму, однофазні, трифазні), пневматичні (ротаційні лопатеві, турбінні, поршневі), рідко гідравлічні (гвинтові, поршневі, ротаційні лопатеві).

За призначенням розрізняють ручні машини загального призначення (свердлильні, шліфувальні, полірувальні, фрезерні), для слюсарно-довідних робіт (зен-кувальні, зенкерувальні, розвертальні, обпилювальні, шабрувальні, зачищальні, рубильні), для механоскладальних робіт (різьбозакручувальні, клепальні, скобо-забивні та ін.).

Електроінструменти виготовляють із двигунами постійного струму з напругою 110 і 220 Віз двигунами змінного струму з напругою 127 і 220 В і частотою струму 50 Гц.

Широко використовують інструменти підвищеної частоти струму (180 Гц) із напругою 220 В, які здатні розвивати високу частоту обертання та значно легші. Застосовують також електроінструменти підвищеної частоти струму (200 Гц) із безпечною напругою 36 В, які не потребують заземлення.

За принципом роботи електроінструменти поділяють на такі групи:

• для складальних робіт (гайкокрути, шурупокрути, шпилькокрути та ін.);

• для обробки матеріалів (свердлильні, різьбонарізні, ножиці, шліфувальні, зачищувальні й обпилювальні машини та ін.);

• ударні електроінструменти (електромеханічні, електромагнітні й електропневматичні молотки);

• для обробки дерева (дискові й ланцюгові електропили, електродовбачі, електрорубанки, електрофрези та ін.);

• вібратори (поверхневі та внутрішні);

• інші електроінструменти (електросвердла для буріння, електрошліфувальні машини каміння та ін.).

Усі електроінструменти використовують з подвійною ізоляцією.

Пневмоінструменти приводять у дію стисненим повітрям, яке виробляють компресори. Двигуни, які використовують енергію стисненого повітря, можуть бути поршневими, ротаційними й турбінними.

Ротаційні двигуни не мають кривошипно-шатунного механізму, у них відсутній золотниковий пристрій і зворотно-поступальні рухи поршня. Вони мають просту конструкцію, легкі, але споживають велику кількість повітря на одиницю потужності.

За принципом дії пневматичні інструменти поділяють на такі групи:

• обертової дії (свердлильні дрелі, гайкокрути, викрутки, різьбонарізачі та ін.);

• ударної дії (клепальні, рубальні й карбувальні молотки, вібратори, шабери, кернери та ін.);

• натискної дії (преси, ножиці, пристрої для згинання профілів та ін.);

• інші пневмоінструменти (пістолети для фарбування, металізатори, піскоструминні машини, віброшліфувальні пристрої тощо).

Ручні пневмоінструменти призначені для роботи з тиском повітря 40-70 МПа. Від компресора до інструмента стиснене повітря надходить по гумових шлангах (рукавах), з’єднаних за допомогою спеціальної арматури (ніпелів, обхватів, хомутів та ін.).

Перш ніж приєднати пневматичну машину до шланга, треба переконатися в надійності з’єднання її деталей, продути шланг чистим і сухим стисненим повітрям для видалення з нього пилу та бруду.

Пневмоінструмент потрібно тримати в руках твердо й упевнено. Перед роботою його 2-3 рази вмикають і відразу ж вимикають подання повітря. Різкі перегини шлангів, переїзди їх автомашинами або візками призводять до падіння тиску.

Рукави кріплять хомутами, кільцями, але не дротомі У разі обриву шланга негайно перекривають вентиль подання повітря.

Заборонено припиняти подання стисненого повітря шляхом перегинання шланга!

Під’єднувати шланги потрібно тільки за умови повного закриття вентиля на повітряній магістралі.

Для уникнення зломів рукавів поблизу наконечників використовують кутові з’єднання і перехідники. Довжина прямої ділянки рукава біля арматури має бути не меншою, ніж два зовнішні діаметри рукава.

Крім гумових шлангів, використовують хлорвінілові армовані шланги.

Рукави гумові високого тиску з металевою оболонкою (сплетінням) застосовують для подавання повітря за температури до -60 °С.

Промисловість випускає рукави високого тиску трьох груп: група А — дріт латунний із розривним зусиллям не менше 147 Н; група Б — не менше 175 Н; група В — не менше 200 Н. Такі рукави поділяють на три типи: І — з однією металевою оболонкою; II — із двома і III — із трьома металевими оболонками.

Довжина рукавів становить 2, 3, 4, 6, 9 і 10 м.

Електричні свердлильні машини використовують не тільки для свердління, але й для зачищання, шліфування та полірування, установлюючи у їхній шпиндель відповідні робочі інструменти. Розрізняють такі ручні електричні свердлильні машини: легкого типу (рис. 4.35, а) — для свердління отворів діаметром до 9 мм і які мають форму пістолета; середнього типу (рис. 4.35, б) — для свердління

отворів діаметром не більшим за 15 мм, які мають рукоятку на задній частині корпусу; важкого типу (рис. 4.35, в) із двома рукоятками на корпусі або двома рукоятками та грудним упором — для свердління отворів діаметром понад 15 мм.

За виконанням свердлильні машини поділяють на прямі й кутові (їх застосовують у важкодоступних місцях). Виготовляють також свердлильні машини з декількома швидкостями обертання шпинделя або з плавним регулюванням частоти його обертання.

Електросвердлильні машини, незалежно від їхньої потужності й конструкції, складаються з двигуна, зубчастої передачі, шпинделя та пускового пристрою.

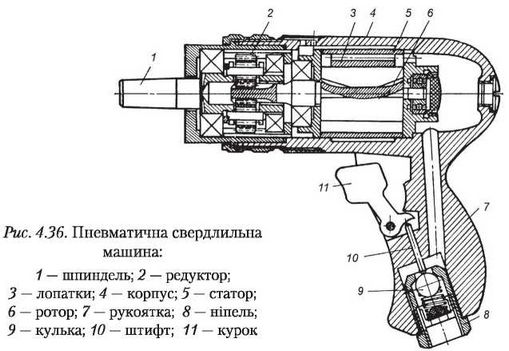

Пневматичні свердлильні машини використовують для зенкерування, розвертання та зенкування отворів, нарізання різьби, розвальцювання труб, очищення поверхонь металевими щітками тощо.

Пневматичні машини поділяють за такими ознаками:

• за типом двигуна (поршневі, ротаційні, турбінні);

• за напрямком обертання ротора (реверсивні й нереверсивні);

• за типом механізму подачі (ручні, механічні, автоматичні);

• за розташуванням робочого інструмента (прямі, кутові);

• за формою, масою, потужністю та габаритами (легкого, середнього й важкого типів).

Ротаційна пневматична свердлильна машина (рис. 4.36) складається з відлитого з легкого сплаву циліндричного корпусу 4, у який запресований статор 5 двигуна. Ротор 6 обертається у двох кулькових підшипниках. У чотирьох пазах ротора розміщуються лопатки 3. Живлення повітрям проходить по гумовому шлангу до ніпеля 8. Подавання повітря здійснюється тільки тоді, коли кулька 9 відтиснута вниз штифтом 10. Через радіальні отвори повітря потрапляє в корпус і далі по каналу — у робочий простір двигуна. Частота обертання ротора становить 3000 об/хв. Шестерінчастий редуктор 2 знижує частоту обертання шпинделя 1 до 300 об/хв. Пневмоінструмент утримують за рукоятку 7 корпусу. Щоб

запустити машину, пальцем натискають курок 11, який відтискає вниз штифт 10

1 кульку 9, унаслідок чого повітря потрапляє в канали двигуна.

Шліфувальні машини електричної та пневматичної дії будь-якої конструкції використовують для зняття напливів металу, видалення ливників, зачищання зварних швів і задирок, полірування. Шліфувальні машини бувають прямі, кутові й торцеві. Найпоширеніші — прямі шліфувальні машини, робочим інструментом яких є циліндричні абразивні круги. Для зачищання, відрізання та полірування використовують кутові шліфувальні машини з конічними абразивними кругами, металевими кругами та ін. Для оброблення великих поверхонь застосовують стрічкові шліфувальні машини з нескінченною абразивною стрічкою.

Пряма шліфувальна машина пневматичної дії (рис. 4.37) складається з корпусу, двигуна, вузла кріплення інструмента (шпинделя), пускового пристрою і систем мащення та зменшення шуму.

Пневматичний роторний двигун 5 розташований усередині корпусу машини, що сприяє зручному утримуванню за рукоятку 3. Стиснене повітря надходить із шланга 1 через штуцер 2. Вмикання двигуна здійснюють кнопкою 4. При цьому стиснене повітря надходить до двигуна. На зовнішньому кінці шпинделя кріпиться шліфувальний круг 6.

Електричні й пневматичні машини використовують для механізації процесу нарізання різьби. На них установлюють головки з реверсивним механізмом, який забезпечує прискорене викручування мітчика.

Пневматичний різьбонарізувач (рис.4.38) складається з ротаційного пневматичного двигуна 6, який через редуктор приводить в обертання зубчасті колеса

2 і 4. Шпиндель 1 за допомогою закріпленої на ньому муфти 3 може входити в зачеплення із зубчастим колесом 2 або 4. За натискання рукою на корпус справа наліво муфта 3 з’єднується із зубчастим колесом 4 і відбувається нарізання різьби. Коли

корпус відтягують за рукоятку на себе, шпиндель зміщується під дією пружини ліворуч, муфта З з’єднується із зубчастим колесом 2. Відбувається прискорене ви-кручування мітчика з отвору. Інструмент умикають курком 7. При цьому клапан 8 плавно відтискається вниз і, пропускаючи стиснене повітря, виходить із двигуна через бокові отвори в корпусі. Пробка 9 призначена для заливання масла в порожнину, заповнену бавовняно-паперовою набивкою. Через отвір, який з’єднує порожнину з повітряним каналом, пари масла затягуються у двигун і змащують його деталі. Редуктор і реверсивний механізм змащують густим мастилом через отвір, який закривається пробкою 5.

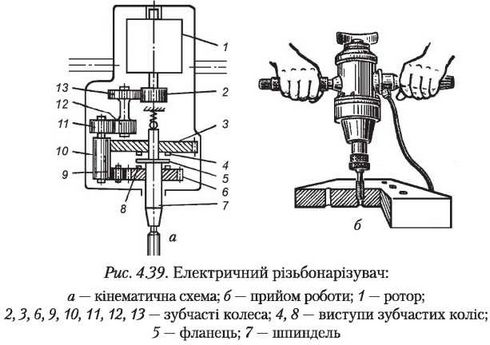

За подібним принципом працюють й електричні різьбонарізувачі.

Електричний різьбонарізувач (рис. 4.39) складається з електродвигуна, редуктора, реверсивного механізму й нагрудника. На валу ротора 1 електродвигуна (рис. 4.39, а) закріплене зубчасте колесо 2, яке через зубчасті колеса 13, 12, 11, 10 і 9 передає обертання вільно насадженим зубчастим колесам 6 і 3, що обертаються в різні боки. За натискання руками на корпус зверху вниз (рис. 4.39, б) шпиндель 7 входить всередину, фланець 5 входить у зачеплення з виступом 4 зубчастого колеса 3 і мітчик починає вкручуватися в отвір.

Після нарізання різьби й припинення натискання шпиндель 7 висувається з корпусу і фланець 5 зачеплюється з виступом 8 зубчастого колеса б, яке обертається у 2 рази швидше. Як наслідок, мітчик почне з подвійною швидкістю викручуватися з отвору.

Продуктивність нарізання різьби різьбонарізувачем у 6-10 разів вища за продуктивність нарізання різьби ручним способом.

Пневматичні клепальні молотки використовують для клепання заклепок діаметром від 3 до 32 мм. Застосовуючи різні робочі наконечники, клепальними молотками можна запресовувати деталі, зрубувати старі заклепки, виконувати зачищання та ін.

Пневматичними й електричними рубальними молотками можна рубати метал, чеканити, зачищати ливники, вирубувати пази, зачищати зварювальні шви тощо.

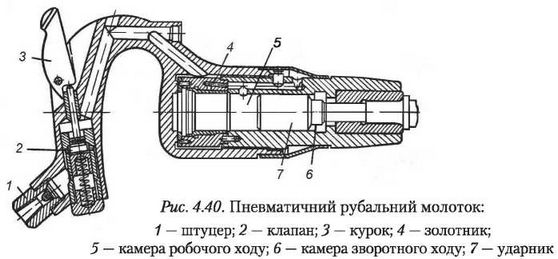

Пневматичний рубальний молоток (рис. 4.40) складається з корпусу, ударника, золотника та рукоятки. Стиснене повітря через гумовий шланг і штуцер 1 надходить до рукоятки молотка. Під час натискання на курок З відкривається клапан 2 і повітря під тиском 5-6 кПа з магістралі через штуцер 1 надходить у циліндр. Залежно від розміщення золотника 4 повітря потрапляє у камеру робочого ходу 5 або в камеру зворотного ходу 6. У першому випадку повітря штовхає ударник 7 праворуч, і він б’є по хвостовику робочого інструмента. Наприкінці робочого ходу золотник під тиском повітря змішується, повітря потрапляє в камеру 6, і здійснюється зворотний хід. Як інструменти використовують спеціальні зубила або інші інструменти.

У разі механізованого рубання продуктивність праці підвищується в 4—5 разів. В електричних молотках обертання вала електродвигуна перетворюється на зворотно-поступальний рух ударника, на кінці якого закріплено зубило чи інший інструмент.

Механізоване різання виконують механічними, електричними та пневматичними ножівками, ножицями, дисковими пилами й іншим обладнанням.

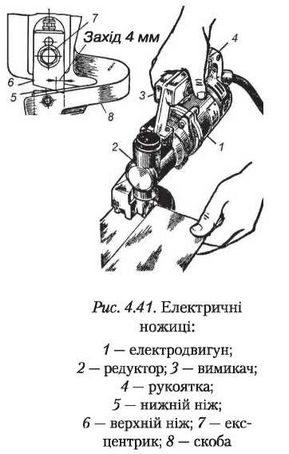

Механізовані ножиці призначені для прямолінійного та фігурного різання листового матеріалу.

Електричні ножищ вібраційного типу (рис. 4.41) мають електродвигун 1, редуктор 2 з ексцентриком 7 і рукоятку 4. Зворотно-поступальний рух від ексцентрика передається верхньому ножу 6, нижній ніж 5 закріплений у скобі 8. Після вмикання вимикачем 3 електро-ножиці спрямовують по лінії різання так, щоб площі поверхонь ножів мали деякий нахил до площини металу. Зазор між ножами 5 і 6 установлюють залежно від товщини розрізуваного металу й перевіряють щупом.

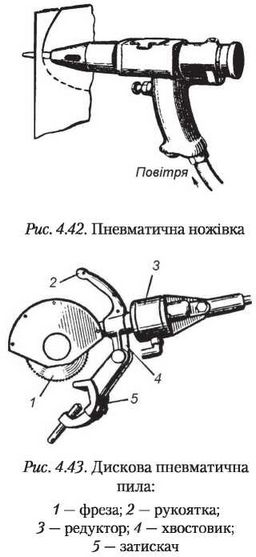

Пневматичні ножиці приводить у дію пневматичний роторний двигун. Найбільша товщина розрізуваного сталевого листа середньої твердості становить

З мм, швидкість різання — 2,5 м/хв, кількість подвійних ходів ножа за хвилину — 1600.

Пневматична ножівка (рис. 4.42) складається з перетворювача руху, роторного двигуна, пускової кнопки й ножівкового полотна. Максимальна товщина розрізуваного металу дорівнює 5 мм, найменший радіус — 50 мм, швидкість різання — 20 м/хв. До комплекту входять змінні затискні патрони для кріплення напилків і полотен різного розміру.

Дискову пневматичну пилу (рис. 4.43) використовують для різання труб безпосередньо на місці складання трубопроводів. Вона має редуктор 3, черв’ячне колесо якого змонтоване на одній осі з дисковою фрезою 1. Труба кріпиться спеціальним затискачем 5, який установлено на хвостовику 4. Затискач кріпиться шарнірно до рукоятки 2.

Пневматичною пилою ріжуть труби діаметром до 50-64 мм; діаметр фрези — 190— 220 мм, частота обертання — 150-200 об/хв.

Фрезерні машини використовують для утворення пазів, гнізд, різних заглиблень тощо. Робочим інструментом є пальцеві кінцеві фрези. До цієї групи машин належать механічні шабери, напилки, рубанки.

Пневматичні шабери (рис. 4.44) призначені для чистового, точного та чорнового шаб-рування поверхонь. Під час впускання стисненого повітря через штуцер 1 ротор двигуна через редуктор передає штоку б коливальний рух, який перетворюється на зворотно-поступальний рух патрона 7 із закріпленим на ньому шабером. Хід шабера зазначають на його шкалі. Для чистової обробки рекомендовано середній хід, а для тонкої — малий. Грубе шабрування використовують із найбільшим ходом шабера.

Електромеханічний шабер (рис. 4.45) складається з електродвигуна 1, підвішеного на візку 2 до монорейки. Електродвигун через редуктор 3, з яким з’єднаний гнучкий вал 4, приводить у дію кривошип 5, що передає зворотно-поступальний рух інструмента 6. Такий шабер може переміщуватися по монорейці.

Стаціонарна установка з шабрувальною головкою (рис. 4.46) має електричний двигун 1, установлений у кронштейні 2 станини 3. Клинопасова передача 6 передає обертальний рух від двигуна гнучкого вала 4 шабрувальній головці 5. Використання ступінчастих шківів забезпечує різну кількість робочих ходів інструмента.

Ручні машини для складальних робіт

використовують як багато- й одношпиндельні гайкокрути. Вони призначені для закручування гайок, болтів, гвинтів, шпильок. Гайкокрути, призначені тільки для закручування, мають праве обертання, а гайкокрути, які використовують і для відкручування, обладнані реверсивним двигуном або механізмом реверсування.

Електричні гайкокрути (рис. 4.47, а) призначені для механічного закручування болтів і гайок. Робочим органом є змінна головка (змінні торцеві ключі 4 або головки різних розмірів), яка кріпиться на квадратному кінці шпинделя 3 і фіксується штифтом із пружиною.

Пневматичні гайкокрути (рис. 4.47, б) відрізняються від електричних конструкцією приводу та пускового пристрою. їх виготовляють із прямими й кутовими насадками. За типом приводу пневматичні гайкокрути поділяють на роторні й поршневі. Роторні використовують для закручування гайок і болтів діаметром до 25-32 мм, поршневі — для закручування гайок і болтів великих розмірів.

На підприємствах масового та серійного виробництва використовують переносні багатошпиндельні гайкокрути, у яких усі шпинделі приводяться в обертання від одного двигуна або мають окремий привід.

Широко використовують двошвидкісні гайкокрути, у яких шпиндель обертається по стрижню болта під час закручування гайки з великою швидкістю і малим крут-ним моментом. Коли торець гайки торкається до поверхні деталі, починається

затягування, момент опору на шпинделі збільшується, спрацьовує спеціальний механізм і шпиндель починає крутитися з малою частотою та великим крутним моментом. У багатьох силових головках шпиндель зв’язаний із приводом через муфту обмеження крутного моменту, яку можна налаштовувати на передавання обертового моменту в невеликих межах. До таких муфт належать магнітні, кулачкові, кулькові та фрикційні.

Крім традиційних ручних електро- й пневмо-інструментів, під час виконання механоскладальних робіт застосовують інструменти нового покоління переважно зарубіжних виробників, зокрема компаній «Bosch» і «FESTOOL і ВеА» (Німеччина), «Pupes» (Італія), «Indersool Rand» (США). Зручність у користуванні та відмінні робочі характеристики цих інструментів сприяють високій продуктивності праці слюсарів.

Електричні ручні машини II класу захисту з подвійною ізоляцією є електробезпечними в роботі, до того ж їх можна вмикати в електричну мережу загального користування без застосування додаткового обладнання та засобів індивідуального захисту.

Сучасні електричні та пневматичні гайкокрути (рис. 4.48, 4.49), залежно від моделі, здатні працювати з крутним моментом від 40 до 6000 Н-м. Під час затягування відхилення крутного моменту становить 3-5 %. Електрогай-кокрут статичного принципу дії забезпечує швидке закручування чи відкручування гайок з постійним зусиллям.

Мультиплікатори (рис. 4.50) — це ручні підсилювачі крутного моменту. їх застосовують для відкручування і закручування гайок з крутним моментом до 47 000 Н-м. Мультиплікатори використовують із динамометричним ключем для контролю сили затягування гайок.

Гідравлічні торцеві гайкокрути (рис. 4.51) використовують для закручування (відкручування) різьбових з’єднань із крутним моментом 210— 65 000 Н-м. Силовий механізм і сферична систе

ма приводу забезпечують точність досягнення заданого зусилля.

Акумуляторні дрилі-шурупокрути (рис. 4.52) оснащені швидкозатискним патроном з фіксатором штока, магнітним кріпленням для фіксування свердел або викруток під час роботи й перенесення. Швидкості перемикають за допомогою курка. Залежно від моделі, вони здатні працювати з крутним моментом від ЗО до 55 Н м.

Акумуляторний ударний дриль-шурупокрут

(рис. 4.53) має швидкість без навантаження 0-350 (0-1300) об/хв, а частоту ударів за 1 хв 0—5600 (0—20 800). Максимальний діаметр свердління дорівнює: для сталі — 13 мм, дерева — 38-40 мм, для цегли — 16 мм.

Дрилі <fIntruder» (рис. 4.54) випускають двох марок: WT101KE та WT301KE. Обидві моделі оснащені швидкозатискним патроном. їхня швидкість без навантаження становить 3000 об/хв, а частота ударів за 1 хв — 48 000. Максимальний діаметр свердління дорівнює: для сталі — 10-13 мм, для деревини — 25-35 мм.

Торцювальні пилки (рис. 4.55) випускають двох марок: WU480E та WU481E. Обидві моделі оснащені лазерним покажчиком для забезпечення максимальної точності різання. Швидкість без навантаження становить 5000 об/хв, діаметр диска — 254 мм.

Алюмінієва станина дуже легка, проте під час роботи має виражену стійкість.

Віброшліфувальна машина «Worx» (рис. 4.56) оснащена подвійною системою кріплення наждачного паперу. Працює за номінальної напруги 220 В, швидкість без навантаження становить 15 000 об/хв, хід шліфування — 1,6 мм.

Машина надзвичайно компактна, легка, зручна в роботі у важкодоступних місцях; оснащена пилозахисними вимикачем і підшипниками; має вбудовану систему пиловідсмоктування.

Механізовані інструменти мають відповідати певним вимогам, зокрема: мати малу масу; бути надійними й безпечними в роботі; мати низьку вартість та бути економічними в експлуатації.

Електричні й пневматичні інструменти мають як певні переваги, так і недоліки. Пневматичний інструмент живиться стисненим повітрям, тому для його застосування потрібен компресор. Для застосування електричних інструментів ніякого спеціального обладнання не потрібно, тому що електроенергія є на будь-якому підприємстві. Отже, щодо початкових витрат вигідніше впроваджувати електроінструменти. Однак треба мати на увазі: якщо на заводі стиснене повітря вже застосовують для інших технологічних цілей, то використання його для пневматичних інструментів в механоскладальному цеху не призведе до великих витрат. Водночас за використання великої кількості механізованих інструментів необхідно враховувати ще й витрати енергії. Справа в тому, що коефіцієнт корисної дії більшості пневматичних інструментів становить 7-11 %, тоді як в електроінструментів — 40—60 %. Отже, у разі застосування пневматичних інструментів витрати енергії будуть значно вищими. Також зростуть й експлуатаційні витрати, тому що частину вартості обслуговування компресорної установки становитимуть витрати на інструменти.

Запитання та завдання

1. Яким буває технологічне оснащення робочого місця?

2. Назвіть види затискних пристроїв.

3. Охарактеризуйте будову лещат.

4. Які вимоги безпеки під час роботи з лещатами?

5. Для чого призначені установлювальні пристрої?

6. Коли використовують робочі пристрої?

7. Яке призначення контрольних пристроїв?

8. Назвіть види контрольних пристроїв.

9. За допомогою яких пристосувань можна змінювати положення складальних одиниць під час складання?

10. Охарактеризуйте універсально-складальні пристрої.

11. Як поділяють слюсарно-складальні інструменти?

12. Охарактеризуйте ударні інструменти.

13. Назвіть особливості роботи з молотком.

14. Якими інструментами виконують рубання?

15. Назвіть види гайкових ключів.

16. Назвіть особливості призначення гайкових ключів.

17. Якими ключами закручують шпильки?

18. Назвіть види трубних ключів.

19. Які є види викруток?

20. Назвіть допоміжні інструменти для складальних робіт.

21. Які механізовані інструменти використовують під час складальних робіт?

22. Як класифікують електричні інструменти?

23. Які особливості роботи пневматичних інструментів?

24. Назвіть види пневматичних та електричних інструментів.

Це матеріал з підручника "Технологія механоскладальних робіт" Гуменюк 2020

Наступна сторінка: 5. Методи та засоби вимірювання і контр...