Попередня сторінка: 12. Технологія складання механізмів пе�...

Наступна сторінка: 14. Складання механізмів перетворення �...

Зміст

13.1. Загальні дані про механізми поступального руху

13.2. Технічні вимоги до напрямних

13.3. Складання механізмів і складальних одиниць поступального руху

13.4. Контроль якості складання механізмів і складальних одиниць поступального руху

13.1. Загальні дані про механізми поступального руху

Механізми поступального руху широко використовують у металорізальних верстатах, пресах, двигунах внутрішнього згоряння тощо. Поверхні, по яких ковзають рухомі частини, називають напрямними. Вони відрізняються від підшипників тим, що підшипники підтримують деталі, які обертаються, а напрямні призначені для підтримування деталей, які здійснюють прямолінійний рух.

Залежно від профілю, розрізняють такі види напрямних:

прямокутного профілю — плоскі (рис. 13.1, а), прості у виготовленні й припасуванні; якщо розміщені в горизонтальній площині, дуже забруднюються та погано утримують мастило;

трикутного профілю — призматичні (поверхні 1 і 3 на рис. 13.1, б), здатні до саморегулювання, менше забруднюються, але погано утримують мастило; більш складні у виготовленні та припасуванні;

V-подібного профілю (рис. 13.1, в), які використовують тільки горизонтально розташованими. Вони легко забруднюються, що призводить до появи задирок і подряпин на поверхні напрямних;

трапецієподібного профілю — у формі «ластівчин хвіст» (рис. 13.1, г), які використовують для столів верстатів, кареток; прості в регулюванні, зручні у використанні як вертикальні напрямні;

круглого профілю — прості у виготовленні; використовують у пресах, насосах і двигунах (циліндри);

комбіновані — з двома призматичними поверхнями 1 і 3 та двома плоскими поверхнями 2 і 4) за внутрішніми напрямними 2 і 3 може переміщатися задня бабка верстата, а за зовнішніми 1 і 4 — каретка супорта (рис. 13.1, б).

За розміщенням у з’єднанні напрямні бувають охоплювані й охоплювальні. За конструктивними властивостями виробу напрямні виготовляють суцільними із станиною, рамою тощо та накладними (знімними), які кріплять болтами й гвинтами.

Залежно від характеру тертя під час переміщення рухомої деталі щодо напрямної розрізняють напрямні ковзання, кочення та гідростатичні.

Напрямні ковзання бувають різних конструкцій та форм: випуклі, увігнуті, плоскі, круглі й комбіновані.

Напрямні кочення мають кульки та ролики, які забезпечують тертя кочення, що значно менше за тертя ковзання та зменшує спрацювання напрямних, забезпечує плавність руху й відсутність прилипання. У напрямних кочення кульки й ролики містяться в плоскому сепараторі. Для великих переміщень використовують конструкції без сепараторів.

Гідростатичні напрямні використовують за потреби високої точності переміщення рухомих деталей. їх застосовують у прецизійних верстатах і верстатах із програмним керуванням, у яких, завдяки наявності масляного шару завтовшки кілька мікрометрів, спряжені деталі працюють майже без тертя. Масло надходить під тиском від насоса по спеціальних каналах у нерухомому вузлі.

13.2. Технічні вимоги до напрямних

Точність виготовлення напрямних, залежно від призначення машини, визначають:

• відхиленням від прямолінійності й паралельності не більше ніж 0,01— 0,05 мм на довжині 1000 мм;

• відхиленням від перпендикулярності не більше ніж 0,01— 0,02 мм на довжині 1000 мм;

• шорсткість поверхні напрямних має відповідати Ra = 1,25—0,32;

• для прецизійних з’єднань відхилення від прямолінійності має становити не більше ніж 0,002 мм на довжині 1000 мм, а шорсткість поверхні Ra = 0,04-0,02.

Щільність прилягання спряжених деталей перевіряють -«на фарбу». На поверхні розміром 25x25 мм має бути не менше 25 плям контакту для прецизійних з’єднань, 16 — для напрямних підвищеної точності, 10 — для напрямних із шириною ковзання до 250 мм, 6 плям — для напрямних із шириною поверхні ковзання понад 250 мм. На напрямних, оброблених шліфуванням, фрезеруванням і струганням, під час перевірки «на фарбу» сліди фарби мають бути на всій поверхні без пробілів.

Щільність прилягання спряжених деталей перевіряють щупом завтовшки 0,04 мм, який має входити між рухомою та напрямною частинами. Допускається тільки затиснення щупа на довжині 25 мм із торців напрямних.

Остаточну чистову обробку поверхонь напрямних і спряжених поверхонь деталей, які здійснюють поступальні рухи, виконують за допомогою шліфування, притирання та доведення.

13.3. Складання механізмів і складальних одиниць поступального руху

Деталі механізмів і складальних одиниць поступального руху, які подаються для складання, в основному проходять остаточну обробку або потребують дороблення. Завдання слюсарів-складальників полягає в доведенні цих деталей до

потрібної точності, наданні їм правильної геометричної форми та встановленні виробу в певному положенні. Складання зводиться до дороблення напрямних, пригінки за ними деталей та регулювання зазорів.

Дороблення напрямних виконують шабруванням, струганням широкими різцями, тонким фрезеруванням торцевими фрезами, шліфуванням і притиранням.

Найчастіше використовують шабрування. Короткі напрямні шабрують звичайними прийомами, а довгі — за допомогою плит і лінійок по маяках і перевіряють контрольно-вимірювальними інструментами.

Спочатку за плитою шабрують невелику ділянку, що перевищує розмір плити. Шабрування за фарбою виконують доти, поки поверхня плити не буде рівномірно зафарбованою. Потім установлюють рівень, який не повинен указувати горизонтальні, поздовжні й поперечні відхилення. Маяк шабрують на двох кінцях напрямних. Що ближче розташовані маяки, то краща якість шабрування. Кожний маяк обробляють, контролюючи його розміщення щодо сусіднього за рівнем. Усі маяки виводять на одну пряму лінію. У подальшому вони є базовими поверхнями під час обробки ділянок напрямних між маяками.

Напрямні, виготовлені як одне ціле із станиною, не потребують ніяких складальних робіт. Під час складання накладних напрямних до станини прикріплюють змінні пластини, попередньо встановивши їх за рівнем за допомогою клинів і спеціальних підставок. Тонкі напрямні кріплять потайними гвинтами, а товсті піддають остаточній обробці.

Для полегшення пригінки напрямних і спряжених із ними деталей та регулювання зазорів між ними використовують регулювальні пристрої — компенсатори (рис. 13.2, а). Вони бувають у формі планок прямокутного й косокутного перерізу з нахилом від 1:100 до 1:40 (клинів). Під час регулювання планки 1 і клини 3 переміщують у поздовжньому напрямку й закріплюють гвинтами 2 (рис. 13.2, б). Планки та клини встановлюють із ненавантаженого боку напрямних.

Після припасування всі рухомі деталі мають вільно переміщуватися по напрямних. Одночасно унеможливлюється їхнє відривання або перекидання завдяки використанню компенсаторів. Зазори мають бути такими, щоб щуп завтовшки 0,03 мм не затискувався між деталями. Деталі, спряжені з вертикально розташованими напрямними, мають переміщатися вниз під дією власної маси. Разом з тим у спряженні має зберігатися встановлена щільність.

Після перевірки на відповідність технічним вимогам на напрямні встановлюють повзун 1 (рис. 13.3) так, щоб він міг вільно переміщуватися по них, упираючись у поверхні А і Б, які направляють повзун у горизонтальній площині. У вертикальній площині повзун направляють поверхні В і Г. Для запобігання перекиданню повзуна передбачена планка 2, яка впирається в поверхні Д і Е. Зазори між спряженими поверхнями мають бути не більші за 0,02 мм на 1000 мм довжини напрямних.

Для забезпечення високої точності обробку плоских напрямних виконують у такій послідовності: шабрують поверхні А і Б, потім — Д і Е, а після них — поверхні В і Г. Якість шабрування перевіряють за плямами контакту, контролюючи «на фарбу».

Потрібний зазор можна одержати встановленням прокладок 3 (вузол І, варіант 1). Цей вузол зручно складати, використовуючи регулювальну прокладку 4 (варіант 2), яку притискають до краю гвинтом 5. Після цього гвинт відпускають (викручують) на V2 або V4 оберту, залежно від кроку різьби гвинта й потрібного зазору, і стопорять контргайкою. Зазори в спряженнях по поверхнях В і Г регулюють клином 6 (вузол II), який попередньо шабрують за напрямними та стінкою повзуна. Для збільшення зазору регулювальний гвинт 7 викручують, а для зменшення — закручують.

13.4. Контроль якості складання механізмів і складальних одиниць поступального руху

Складені вузли перевіряють на площинність, паралельність, перпендикулярність поверхонь напрямних і правильність їхньої геометричної форми.

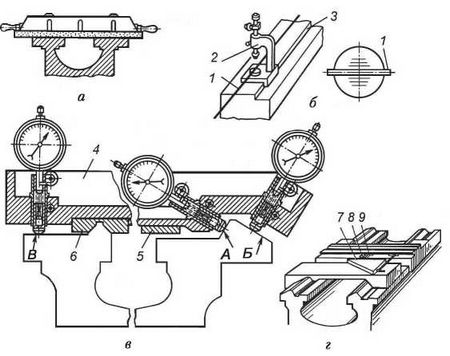

Площинність поверхонь напрямних контролюють перевірними плитами «на фарбу» (рис. 13.4, а) або методом світлової щілини контрольними лінійками й щупами.

Прямолінійність поверхонь напрямних перевіряють двома методами:

1) визначенням кутових відхилень окремих ділянок поверхні від еталонної прямої за допомогою рівня;

2) визначенням лінійних відхилень від еталонної прямої.

Для цього використовують лінійки з відстанню між опорами 250, 500 і 1000 мм і рівень із ціною поділок 0,04-0,06 мм на 1000 мм довжини.

Високу якість забезпечує контроль прямолінійності за допомогою струни й мікроскопа (рис. 13.4, б). Один кінець струни 1 (діаметром 0,05-0,02 мм) закріплюють на напрямній з одного боку точно посередині, а другий кінець пропускають через кронштейн і за допомогою ролика й вантажу натягують. Мікроскоп 2 встановлюють на напрямних так, щоб струна 1 збігалася з віссю шкали його окуляра. Натяг струни виконують так, щоб її зображення в крайніх положеннях мікроскопа збігалося з перехрестям нитки окулярного мікрометра. Відхилення від прямолінійності викликає відповідне зміщення перехрестя щодо струни.

Рис. 13.4. Перевірка поверхонь напрямних: а — площинності; б — прямолінійності; в — паралельності; г — перпендикулярності; 1 — струна; 2 — мікроскоп; 3 — напрямна; 4 — каретка; 5,6 — опорні поверхні;

7 — кутник; 8 — індикатор; 9 — повзунок

Паралельність поверхонь напрямних перевіряють різними методами:

• за допомогою штангенрейсмусів, глибиномірів, контрольних лінійок і плит;

• з використанням спеціальних інструментів і пристосувань;

• з використанням оптичних пристроїв.

Спеціальне пристосування для перевірки паралельності (рис. 13.4, в; с. 209) складається з каретки 4, яку встановлюють на опорні поверхні 5 і 6. Каретка 4 переміщується вздовж станини. Водночас індикатор виконує відлік паралельності поверхонь А, Б і В щодо базових поверхонь станини.

Перпендикулярність поверхонь напрямних перевіряють кутниками, розміри й конструкція яких залежать від розташування контрольованих поверхонь. Коли кутником неможливо перевірити перпендикулярність поверхонь напрямних, використовують спеціальні пристосування (рис. 13.4, г). Повзунок 9 притискають до контрольованої поверхні, а закріплений на ньому індикатор 8 уводять у контакт із поличкою контрольного кутника 7. Кутник установлюють на спеціальну підставку. Під час переміщення повзунка 9 індикатор 8 ковзає по поличці кутника 7, показуючи відхилення від перпендикулярності. Кількісне оцінювання відхилення від перпендикулярності виконують за допомогою кінцевих мір довжини й щупів.

Геометричну форму фасонних напрямних перевіряють кутомірами, шаблонами або спеціальними фасонними плитами. У разі використання плит здійснюють контроль «на фарбу», а в інших випадках використовують метод світлової щілини.

Комплексні методи контролю застосовують для одночасної перевірки прямолінійності, паралельності та викривлень поверхонь напрямних. Для цього використовують спеціальні пристосування й мостики.

Запитання та завдання

1. Які є види напрямних?

2. Укажіть технічні вимоги щодо напрямних.

3. Як виконують складання механізмів поступального руху?

4. Для чого використовують компенсатори?

5. У чому полягає контроль якості складання механізмів і складальних одиниць поступального руху?

6. Якими методами перевіряють напрямні?

7. Які засоби контролю використовують для перевірки перпендикулярності поверхонь напрямних?

8. Як перевіряють геометричну форму напрямних?

9. Як перевіряють перпендикулярність напрямних?

10. Які способи використовують для дороблення напрямних?

11. Як перевіряють площинність поверхонь напрямних?

12. Де використовують гідростатичні напрямні?

Це матеріал з підручника "Технологія механоскладальних робіт" Гуменюк 2020

Наступна сторінка: 14. Складання механізмів перетворення �...