Попередня сторінка: 37.4. Складання підшипників рідинного т�...

Наступна сторінка: 37.6. Ущільнення підшипників

Підшипники кочення (рис. 37.6, а; с. 168) — готові складальні одиниці, основним елементом яких є тіла кочення — кульки й ролики 3, що встановлені між зовнішнім 1 і внутрішнім 2 кільцями. Тіла кочення знаходяться один від одного на певній відстані завдяки сепаратору 4. У процесі роботи кульки або ролики 3 котяться по доріжках кочення кілець 1 і 2, одне з яких розміщене в механізмі нерухомо. За тертя кочення втрати потужності значно менші, ніж за тертя ковзання. У підшипниках кочення цапфа вала впирається на поверхню внутрішнього кільця й обертається разом з ним відносно зовнішнього кільця. Підшипники кочення більш стійкі проти спрацювання, ніж підшипники ковзання.

Залежно від форми тіл кочення підшипники бувають роликові та кулькові. Ролики поділяють на циліндричні (короткі і довгі), конічні, виті, бочкоподіб-

ні й голчасті (рис. 37.6, б). На великих кутових швидкостях кулькові підшипники працюють краще, ніж роликові, але роликові сприймають більші навантаження. За кількістю рядів тіл кочення підшипники поділяють на одно- й багаторядні.

Залежно від напрямку сприйняття навантаження підшипники кочення бувають: радіальні — сприймають навантаження перпендикулярно до осі обертання; упорні — уздовж осі обертання; радіально-упорні — перпендикулярно й уздовж осі обертання одночасно.

За способом компенсації перекосів вала підшипники кочення поділяють на самоустановлювані й несамоустановлювані. Самоустановлюваними є сферичні підшипники, у яких доріжка кочення зовнішнього кільця виконана у формі сфери. Завдяки сферичній формі проходить вільне самоустановлення підшипника в разі перекосів гнізд підшипників, для вала — у корпусній деталі. У звичайних підшипниках кочення перекоси вала не допускаються.

Залежно від габаритів за однакового внутрішнього діаметра підшипники поділяють на серії: надлегкі (2 серії), особливо легкі (2 серії), легкі, середні й важкі (7 серій).

За шириною підшипники кочення бувають вузькі, нормальні, широкі й особливо широкі.

За точністю виготовлення розрізняють 5 класів підшипників — 0, 6,5,4 і 2 (у порядку підвищення точності). На точність впливають розміри: внутрішній і зовнішній діаметри, ширина кілець. Найчастіше застосовують невисокі класи точності через вартість їхнього виготовлення. Підшипники 2-го класу приблизно в 10 разів дорожчі за підшипники класу 0.

Кульки, ролики й кільця підшипників виготовляють із спеціальних підшипникових сталей марок ШХ15, ШХ15СГ, ШХ20СГ, 18ХГТ; сепаратори — із м’якої вуглецевої сталі, бронзи, алюмінієвих сплавів і пластмас.

Позначення підшипника наносять на кільце. Перші дві цифри (справа наліво) означають внутрішній діаметр підшипника. У підшипниках із внутрішнім діаметром від 20 до 495 мм його знаходять множенням числа з цих двох цифр на 5.

Для підшипників діаметром від 10 до 20 мм прийняті такі позначення:

• маркування — 00 01 02 03;

• внутрішній діаметр, мм — 10 12 15 17.

Третя цифра праворуч вказує на серію підшипника: 8 і 9 — надлегка; 1 і 7 — особливо легка; 2 — легка; 3 — середня; 4 — важка; 5 — легка широка; 6 — середня широка.

Четверта цифра означає тип підшипника: 0 — кульковий радіальний однорядний; 1 — кульковий радіальний сферичний дворядний; 2 — роликовий радіальний із короткими циліндричними роликами; 3 — радіальний сферичний дворядний із бочкоподібними роликами; 4 — роликовий радіальний із довгими циліндричними роликами й голчастий; 5 — радіальний із витими роликами; 6 — кульковий радіально-упорний; 7 — роликовий конічний радіально-упорний; 8 — кульковий упорний; 9 — роликовий упорний.

П’ята й шоста цифри праворуч вказують на конструктивні особливості підшипника. Сьома цифра означає серію підшипника за шириною: 1 — нормальна; 2 — широка; 3,4, 5 і 6 — особливо широка; 7 — вузька.

Цифра перед тире означає клас точності підшипника (клас 0 не маркують).

37.5.1. Види підшипників кочення і їхні характеристики

Підшипники кочення розрізняють залежно від конструктивних особливостей та навантаження.

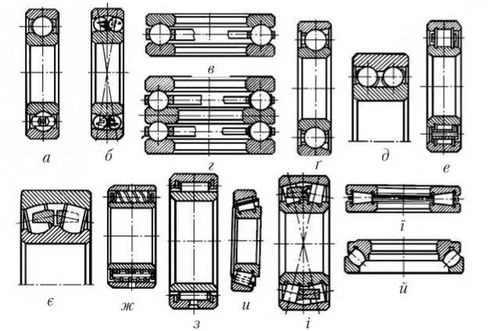

Кульковий радіальний однорядний підшипник (рис. 37.7, а) сприймає радіальне навантаження й одночасно може сприймати осьові навантаження, які не повинні перевищувати 70 % від невикористаного радіального навантаження.

Кульковий радіальний сферичний дворядний підшипник (рис. 37.7, б) забезпечує самоустановлення, що дає змогу використовувати його в разі перекосу вала на 2-3°. Підшипник сприймає радіальне навантаження, але одночасно може сприймати й осьове навантаження, яке становить до 20 % від невикористаного радіального навантаження.

Кульковий упорний однорядний (рис. 37.7, в) і подвійний (рис. 37.7, г) підшипники сприймають тільки осьові навантаження: однобічні (у разі використання однорядного) і знакозмінні (у разі використання подвійного підшипника).

Кульковий радіально-упорний однорядний підшипник (рис. 37.7, Г) одночасно сприймає осьове й радіальне навантаження. Осьове навантаження не повинне перевищувати невикористане радіальне більше ніж у 2 рази.

Кульковий радіально-упорний дворядний підшипник (рис. 37.7, д) забезпечує сприйняття значних радіальних і знакозмінних осьових навантажень і високу жорсткість опор.

Роликовий радіальний із короткими циліндричними роликами підшипник (рис. 37.7, е) сприймає великі радіальні навантаження та має вантажопідйомність, яка в 1,7 раза перевищує вантажопідйомність кулькового підшипника. Конструкція забезпечує легке розбирання в осьовому напрямку й допускає зміщення кілець в осьовому напрямку, що сприяє самоустановлен-ню вала в осьовому напрямку.

Рис. 37.7. Види підшипників кочення:

а — кульковий радіальний однорядний; 6— кульковий радіальний сферичний дворядний; в — кульковий упорний однорядний; г — кульковий упорний подвійний; г — кульковий радіально-упорний однорядний; д — кульковий радіально-упорний дворядний; е — роликовий радіальний із короткими циліндричними роликами; є — роликовий радіально-упорний сферичний дворядний; ж — роликовий із витими роликами; з — роликовий голчастий; и — роликовий конічний однорядний; і — роликовий конічний дворядний; ї — роликовий упорний із конічними роликами; й — роликовий упорний сферичний

Роликовий радіально-упорний сферичний дворядний підшипник (рис. 37.7, є) має 2 ряди бочкоподібних роликів, розташованих у шаховому порядку. Доріжка кочення сферична, завдяки чому підшипник може само-установлюватися. Сприймає радіальне навантаження, але одночасно може сприймати осьове, яке становить до 25 % від невикористаного радіального.

Роликовий із витими роликами підшипник (рис. 37.7, ж) сприймає великі тільки радіальні навантаження, однак може сприймати й ударні навантаження. Виті ролики виготовляють із стрічки прямокутного перерізу.

Роликовий голчастий підшипник (рис. 37.7, з) сприймає значні тільки радіальні навантаження. Дуже малі габарити. Сепаратор відсутній.

Роликовий конічний однорядний підшипник (рис. 37.7, и) одночасно сприймає значні радіальні й однобічні осьові навантаження. Вантажопідйомність на 90 % перевищує вантажопідйомність кулькового радіально-упорного однорядного підшипника.

Роликовий конічний дворядний підшипник (рис. 37.7, і) сприймає великі радіальні та знакозмінні осьові навантаження.

Роликовий упорний із конічними роликами підшипник (рис. 37.7, ї) сприймає тільки осьові навантаження.

Роликовий упорний сферичний підшипник (рис. 37.7, й) сприймає осьове та невелике радіальне навантаження.

37.5.2. Монтаж підшипників кочення

Перед складанням необхідно підібрати розміри зовнішнього і внутрішнього кілець так, щоб вони входили в поля допусків для вибраного підшипника й типу його посадки. Таку операцію називають селекцією підшипників. Посадку зовнішніх кілець підшипників кочення в корпус виконують за системою вала, а внутрішнього кільця на вал — за системою отвору.

Підготовка до складання полягає в розконсервуванні підшипника — знятті антикорозійного мастила. Підшипники кочення виймають з упакування тільки перед монтажем, а перед складанням промивають у бензині (гасі), суміші бензину з мінеральним маслом, у гарячому маслі або в гарячих антикорозійних водних розчинах за температури +75-85 °С.

Нові підшипники, якщо упакування не пошкоджене й антикорозійне мастило не затверділо, установлюють без промивання.

Призначені для складання підшипники мають бути чистими, без слідів іржі, задирок, подряпин, тріщин і відшарувань матеріалу; обертатися рівномірно, без заїдання, з майже нечутним шумом.

Монтаж підшипників виконують тільки після підготовки й перевірки посадкових місць на валу й у корпусі, циліндрична поверхня яких має бути чисто оброблена. Посадкові місця корпусу й вала, торці заплечиків, галтелей і спряжених із підшипником деталей (фланці, втулки) детально перевіряють. Якщо посадкові місця неправильно оброблені, мають овальність чи конус -ність, то підшипники не встановлюють. Також перевіряють усі мастильні канали на валу й у корпусі, прочищають і продувають їх стисненим повітрям.

Після виправлення дефектів механічної обробки посадкові місця та спряжені з ними деталі очищають від стружки, ошурків і піску, промивають гасом і протирають. Перед монтажем посадкові місця вала й корпусу, а також спряжені з ними деталі покривають тонким шаром мастила, щоб захистити від забруднення.

З’єднання підшипників кочення в складальній одиниці здійснюють із натягом на вал, із натягом у корпус або з натягом на вал і в корпус.

Для запресовування необхідно забезпечити співвісність розміщення підшипників і вала. Перекоси внутрішнього кільця щодо вала утруднюють посадку, призводять до утворення задирок і викривлення посадкової шийки, а інколи й до розривів внутрішніх кілець підшипників.

Під час ручного запресовування підшипників за допомогою труби зусилля прикладають тільки до того кільця, яке встановлюють із натягом. Недопустимим є передання зусилля через кульки або ролики. Внутрішній діаметр труби має бути трохи більшим за діаметр шийки вала, а торець — рівно підрізаним. Удари молотком наносять по центру труби, щоб не виникали перекоси кілець і не руйнувалися кульки, канавки й сепаратор.

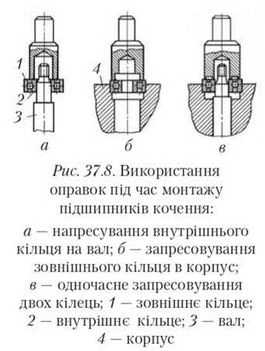

Кращим способом запресовування підшипників на вал є запресовування за допомогою преса з використанням оправок. У разі застосування оправок зусилля має передаватися безпосередньо на торець внутрішнього кільця 2 під час напресування на вал 3 (рис.. 37.8, а; с. 172) і зовнішнього кільця 1 під час запресовування в корпус 4 (рис. 37.8, б; с. 172). Коли підшипники напресовують

на вал і запресовують у корпус одночасно, то використовують оправку з буртиком, яка впирається в торці кілець (рис. 37.8, в).

Якщо підшипник напресовують на довгий вал і шийка міститься далеко від його кінця, а застосування оправки неможливе, використовують мідний вибивач. У такому разі потрібно стежити, щоб вибивач щільно прилягав до торця внутрішнього кільця і не дотикався до сепаратора або зовнішнього кільця. Прилягання підшипника до вала перевіряють щупом завтовшки 0,03 мм.

Перед установленням підшипників на валу для полегшення монтажу їх рекомендовано нагрівати в мінеральному маслі до температури +100 °С. При посадках зовнішніх кілець корпуси також нагрівають до такої самої температури в масляній ванні, а за великих розмірів — у муфельній печі. Для теплової обробки підшипників замість масляної ванни використовують нагрівання за допомогою індукційних установок.

Для встановлення роликових підшипників із витими роликами й розрізними зовнішніми кільцями використовують спеціальні пристрої, що стискають зовнішнє кільце підшипника. Після входження підшипника в корпус пристрою підшипник знімають й остаточно допресовують.

Великогабаритні підшипники запресовують спеціальними пристосуваннями з гідроприводом (рис. 37.9). Вони складаються з корпусу 1 і поршня 2, який має канавки для ущільнювальних кілець і переміщується в корпусі під тиском масла. Масло подається ручним насосом 4 через трубопровід 3.

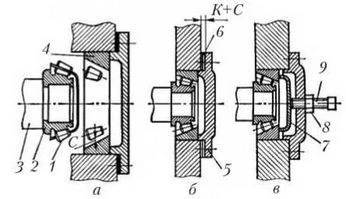

Монтаж роликових упорних конічних підшипників (рис. 37.10, а) виконують окремо: спочатку внутрішнє кільце 2 з роликом 1 напресовують на вал З,

а зовнішнє кільце 4 встановлюють окремо в корпус. Характерною особливістю цих підшипників є регульовані зазори С, які не залежать від посадки підшипників на валу або в корпусі, а тільки від того, наскільки близько міститься зовнішнє кільце 4 до ролика 1. Радіальний зазор регулюють шляхом осьового зміщення зовнішнього і внутрішнього кілець.

Для регулювання зазору зовнішнім кільцем (рис. 37.10, б) з-під кришки 5, у яку впирається торець зовнішнього кільця, видаляють усі прокладки б, а гайки, якими закріплюють кришку, затягують до упору. При цьому зазор дорівнюватиме нулю. У такому положенні вимірюють

розмір щілини К між фланцем кришки 5 і корпусом. До отриманого розміру додають розмір С потрібного зазору (0,3-0,5 мм). Отримана сума дорівнюватиме загальній товщині прокладок 6, які потрібно підкласти під кришку 5 для забезпечення зазору в підшипнику.

Рис. 37.10. Монтаж роликового конічного підшипника: а — установлення підшипника; б — регулювання зазору зміщенням зовнішнього кільця; в — регулювання зазору за допомогою гвинта; 1 — ролик; 2 — внутрішнє кільце; 3 — ват; 4 — зовнішнє кільце; 5 — кришка; 6 — прокладки; 7 — чашка;

8 — гайка; 9 — гвинт; С — зазор; К — щілина

Регулюючи зазор за допомогою гвинта 9 (рис. 37.10, в), його затягують до упору й закріплюють гайкою 8. Чашка 7 притисне зовнішнє кільце до роликів, і зазор буде відсутній. Якщо гвинт 9 відкрутити на півоберта або на повний оберт (залежно від кроку різьби), то чашка 7 відійде від зовнішнього кільця на половину кроку або на повний крок різьби гвинта 9. Це забезпечить наявність зазору в підшипнику.

Якщо вал установлюють на двох підшипниках і один з них закріплюють від осьових переміщень і на валу, і в корпусі, то другий підшипник можна закріпити тільки на валу, зовнішнє кільце якого має бути плаваючим.

Голчасті підшипники використовують у складальних одиницях, на які впливають великі інерційні сили, для зменшення їхніх габаритів і маси. Підшипники складаються з внутрішньої і зовнішньої робочих поверхонь, комплекту голчастих роликів і бокових обмежувачів. Робочі поверхні утворюють поверхні спря-жуваних деталей — вала (зовнішня поверхня) і втулки (внутрішня поверхня). Боковими обмежувачами можуть бути кільця й заплечики. Такі підшипники виготовляють без сепаратора. Щільне прилягання між собою голок (роликів) не допускає перекосу під час роботи. Радіальний зазор у них значно більший, ніж у роликових і кулькових підшипниках.

Голчастий підшипник монтують у процесі складання вузла (рис. 37.11, а; с. 174). На поверхню проточки валика 1 наносять густе мастило, установлюють валик у монтажне півкільце 2 і в утворену щілину вводять голчасті ролики, поступово прокручуючи валик. Після цього на валик насаджують деталь, зміщуючи монтажне півкільце.

Коли голчастий підшипник складають на монтажному валу 4 (рис. 37.11, б; с. 174), зовнішній діаметр якого на 0,1-0,2 мм менший за діаметр дійсної осі,

щоб голки не розсипалися, поверхню отвору змащують тонким шаром густого мастила. Інколи голчасті ролики можуть бути намагнічені. Голки З вставляють у зазор між валом і втулкою (чи обоймою) послідовно по 2-3 одиниці. Остання голка має входити в підшипник вільно. Після встановлення голок і обмежувальних кілець 5 (рис. 37.11, в) вставляють робочий вал 6, який витискає монтажний вал 4, а голки й обмежувальні кільця залишаються на місці.

У деяких голчастих підшипниках можливе регулювання зазору під час складання (рис. 37.11, г). Між голками вимірюють сумарний зазор і шліфують прокладку 7 так, щоб різниця сумарного зазору й товщини прокладки після її встановлення дорівнювала зазору, потрібному за кресленням.

Монтаж спарених однорядних радіально-упорних підшипників використовують при значних осьових навантаженнях на підшипниковий вузол. Такі підшипники встановлюють на одній загальній шийці вала так, щоб широкі торці зовнішніх кілець були направлені один до одного. Осьовий зазор регулюють за допомогою дистанційних кілець: зовнішнє виготовляють за заданим розміром, а внутрішнє добирають з урахуванням потрібного осьового зазору.

Під час складання прецизійних підшипникових вузлів для підвищення їхньої жорсткості та зменшення осьового й радіального биття в них створюють попередній натяг. Роблять це, прикладаючи постійне осьове навантаження, під впливом якого одне з кілець зміщується щодо іншого на величину, що дорівнює заданому попередньому натягу. Таке зміщення усуває осьовий зазор і створює початкову пружну деформацію в місцях контакту робочих поверхонь кілець підшипника з тілами кочення. Попередній натяг забезпечують шляхом закручування регулювальної гайки або кришки, а також двома прокладками між кільцями підшипника, за допомогою пружин, розпірних втулок тощо.

Внутрішні кільця підшипників фіксують за допомогою посадки, але це не гарантує уникнення осьового зміщення підшипника під час експлуатації. Для надійного кріплення застосовують пружинні стопорні кільця, торцеві шайби з гвинтами, упорні гайки із стопорними шайбами, розпірні втулки з гайками. Для додаткового кріплення підшипників у корпусі використовують виступи, заплечики або буртики в корпусі, стакані чи кришці корпусу.

Для встановлення в корпус плаваючих або радіально-упорних підшипників, які в процесі регулювання здійснюють осьові переміщення, використовують посадки із зазором або перехідні.

Радіальні зазори в підшипниках кочення перевіряють після з’єднання з валом і корпусом на хитання та прокручуванням рукою.

Осьові зазори перевіряють осьовим зміщенням одного кільця підшипника щодо іншого.

Кільця упорних підшипників перевіряють на осьове биття. У радіально-упорних підшипниках зазори регулюють осьовим переміщенням одного з кілець. Найзручніший спосіб регулювання — установлення змінних регулювальних прокладок різної товщини (від 0,05 до 0,5 мм).

Правильно змонтований підшипник працює рівно, без шуму й поштовхів. Глухий, переривчастий шум указує на забрудненість; свистячий звук — на недостатнє мащення або тертя між деталями; скрегіт і різке постукування — на руйнування сепаратора або тіл кочення. Нагрівання до температури вище за +90 °С призводить до відпускання підшипника й зменшення терміну його експлуатації.

Це матеріал з підручника "Види з’єднань" Гуменюк, Паржницький 2021

Наступна сторінка: 37.6. Ущільнення підшипників